Дек 29, 2020

Сейнов С.В. – президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н, профессор, академик РАПК,

Гошко А.И. – главный эксперт НПО «ГАКС-АРМСЕРВИС», к.т.н., доцент,

Сейнов Ю.С. – генеральный директор НПО «ГАКС-АРМСЕРВИС»

Как было показано в первой части настоящей публикации, герметичность уплотнений формируется с момента их проектирования. В многочисленных изданиях (см. рисунок), базирующихся на результатах многочисленных и многолетних исследований, вышедших в период 2002-2020 г.г., подготовленных под общей редакцией академика РАПК Сейнова С.В. и Гошко А.И., вскрыты истоки формирования требований к уплотнительным поверхностям. В развитии обеспечения требований представлен комплекс конструкторско-технологических и метрологических мероприятий, обеспечивающих решение проблем на различных этапах изготовления, эксплуатации и ремонтов арматуры.

В настоящей публикации рассмотрение основной проблематики обеспечения и сохранения во времени герметичности уплотнений начато с метрологической проблематики - характеристик метрологических параметров оценки состояния поверхностей уплотнений, диапазону их численных значений, применяемых на практике, системному упорядоченному, амплитудно-фазовому анализу всей совокупности метрических параметров, как поверхностей, так и их взаимного положения. Такой подход не случаен, так как именно метрологическая оценка и анализ состояния поверхностей и, собственно, конструкций деталей и узлов позволяет сделать первый шаг к формированию теории герметизации, созданию методологии ее прогнозирования, обоснованным конструкторским, технологическим и эксплуатационным мероприятиям на стадиях создания и существования функциональных узлов уплотнений.

1. Метрология уплотнительных поверхностей и взаимного положения при контактном взаимодействии

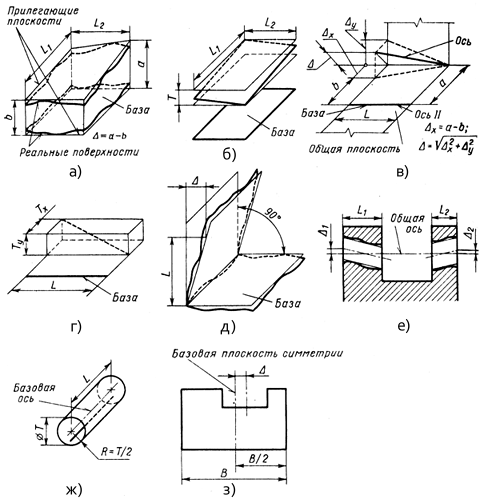

Отклонением расположения поверхности или профиля называется отклонение реального расположения поверхности (профиля) от его номинального расположения. Количественно отклонения расположения оценивают в соответствии с определениями, приведенными ниже. При оценке отклонений расположения отклонения формы рассматриваемых поверхностей (профилей) и базовых элементов (обобщенный термин, под которым понимают поверхность, линию или точку) должны быть исключены из рассмотрения. При этом реальные поверхности (профили) заменяют прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей (профилей) принимают оси, плоскости симметрии и центры прилегающих элементов.

На рис. 8 представлены примеры основных видов отклонений взаимного расположения поверхностей, жестко связанных (объединенных) в конструкцию детали. Отклонение от параллельности плоскостей (рис. 8,а) - разность Δ наибольшего и наименьшего расстояний между прилегающими плоскостями в пределах нормируемого участка. Полем допуска параллельности плоскостей называется область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску параллельности Т[e(//)] и параллельными базовой плоскости (рис. 8,б).

Отклонение от параллельности осей (или прямых) в пространстве - геометрическая сумма Δ отклонений от параллельности проекций осей (прямых) в двух взаимно перпендикулярных плоскостях; одна из этих плоскостей является общей плоскостью осей, т.е. плоскостью, проходящей через одну (базовую) ось и точку другой оси (рис. 8,в). Отклонение от параллельности осей (или прямых) в общей плоскости - отклонение от параллельности Δх проекций осей (прямых) на их общую плоскость на длине L.

Перекос осей (или прямых) - отклонение от параллельности Δу проекций осей (прямых) на плоскость, перпендикулярную к общей плоскости осей и проходящую через одну из осей (базовую). Поле допуска параллельности осей (или прямых) в пространстве - это область в пространстве, ограниченная прямоугольным параллелепипедом, стороны сечения которого равны соответственно допуску параллельности осей (прямых) Т[e(//)x] в общей плоскости и допуску перекоса осей Т[e(//)y], а боковые грани параллельны базовой оси и соответственно параллельны и перпендикулярны общей плоскости осей (рис. 8,г); поле допуска может быть представлено также цилиндром, диаметр которого равен допуску параллельности Т[e(//)], а ось параллельна базовой оси. Отклонение от перпендикулярности плоскостей показано на рис. 8,д.

Отклонение от соосности относительно общей оси - наибольшее расстояние (Δ1 ; Δ2 ; ...) между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей на длине нормируемого участка (рис. 8,е). Допуск соосности в диаметральном выражении равен удвоенному наибольшему допустимому значению отклонения от соосности, а в радиусном выражении - наибольшему допустимому значению этого отклонения. Полем допуска соосности является часть пространства, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении D или удвоенному допуску соосности в радиусном выражении R, а ось совпадает с базовой осью (рис. 8,ж). Двоякая количественная оценка соосности (в диаметральном и радиусном выражении) принята по рекомендации ISO также для симметричности и пересечения осей. Ранее эти отклонения определяли только в радиусном выражении.

Отклонение от симметричности относительно базовой плоскости - наибольшее расстояние Δ между плоскостью симметрии рассматриваемой поверхности и базовой плоскостью симметрии в пределах нормируемого участка (рис. 8,з).

Рис. 8. Отклонения расположения поверхностей, осей и центров: характер оценки отклонений (а, в, д, е); форма нормирования (б ,г, ж, з)

Следующая группа параметров характеризует состояние всех видов поверхностей на основе ее микрогеометрии. К ней отнесены волнистость и шероховатость. Волнистость представляет собой совокупность периодически повторяющихся неровностей, у которых расстояние между смежными выступами или впадинами превышает базовую длину l, на которой оценивают шероховатость.

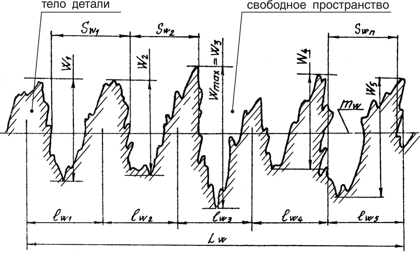

Учитывая имеющиеся в настоящее время рекомендации для оценки волнистости поверхности следует учитывать максимальную высоту волнистости Wmax, среднюю высоту волнистости по десяти точкам Wz и средний шаг волнистости Sw.

Волнистость поверхности является одной из основных характеристик качества поверхности, оказывающей большое влияние на многие эксплуатационные свойства деталей машин. Прежде всего, это связано с тем, что наличие волн приводит к уменьшению опорной площади в 5 ... 10 раз по сравнению с ровной шероховатой поверхностью.

Форма волны может быть различной в зависимости от причин, вызывающих её. Чаще волнистость имеет синусоидальный характер, что является следствием колебаний в системе СПИЗ, возникающих из-за погрешностей привода станка, наличия зазоров в стыках узлов станка и приспособлений, неравномерности составляющих силы резания, наличия неуравновешенных масс и т.д. (рис. 9).

Рис. 9. Форма волнистости поверхности детали и параметры ее оценки

Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности (см. рис. 2).

Наибольшая высота волнистости Wmax определяется расстоянием между высшей и низшей точками измеренного профиля на одной полной волне в пределах участка измерения Lw. Участок измерения Lw должен иметь не менее пяти действительных наибольших шагов волнистости Sw.

Средняя высота волнистости Wz определяется средним арифметическим значением пяти ее высот (W1, W2, ..., W5) в пределах длины Lw, измеренных на пяти одинаковых участках (lw1, lw2, ... , lw5):

Средний шаг волнистости Sw определяется средним арифметическим значением длин волн Swi, измеренных по средней линии mw:

где n - число длин волн в пределах участка измерения Lw.

Положение средней линии волнистости mw определяется так же, как и средней линии профиля m шероховатости, т.е. в пределах длины измерения Lw среднее квадратическое отклонений профиля поверхности до этой линии минимально:

Числовые значения волнистости выбираются из ряда R10/3 (0,1 ... 200 мкм). Однако оценка волнистости по указанным параметрам в ряде случаев недостаточна. Более полно следует оценивать волнистость по тем же параметрам, что и шероховатость: высотным, шаговым, форме неровностей волн rw, их направлению, опорной длине профиля tw.

Шероховатость поверхности (после механической обработки) - это следы неровностей режущих кромок обрабатывающего инструмента, они копируются на обрабатываемой поверхности в искаженном виде в результате пластических и других деформаций, а также вибраций и тепловых явлений, сопутствующих процессу резания.

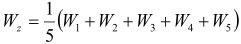

Шероховатость определяется по профилю реальной поверхности, который образуется в сечении этой поверхности плоскостью, перпендикулярной к номинальной поверхности (рис.10).

Термины и определения по шероховатости поверхности регламентированы ГОСТ 25142.

Рис. 10. Форма шероховатости поверхности детали и параметры ее оценки

Согласно ГОСТ 2789 шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами, выделенная с помощью базовой длины.

Местный выступ профиля - часть профиля, расположенная между двумя соседними впадинами профиля.

Местная впадина - это часть профиля, расположенная между двумя соседними выступами профиля. Сопряжение местного выступа с местной впадиной дает местную неровность.

Выступ профиля - часть профиля, соединяющая две соседние точки пересечения его со средней линией профиля m, выступающая из поверхности детали.

Впадина профиля - часть профиля, соединяющая две соседние точки пересечения его со средней линией m, направленная в тело.

Числовые значения шероховатости поверхности определяют от единой базы, например от средней линии (система M) (рис. 10) или от огибающей линии (система E).

ГОСТ 2789 основан на системе отсчета М, в которой в качестве базовой линии служит средняя линия профиля m, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой базовой линии минимально, т.е.

, где

, где

Базовая длина- длина базовой линии m, используемая для выделения неровностей, характеризующих шероховатость поверхности. Чаще всего используют шесть параметров шероховатости, которые можно подразделить на три следующие группы: высотные, шаговые и опорные.

К параметрам, связанным с высотными свойствами неровностей относятся среднее арифметическое отклонение профиля Ra, высота неровностей профиля по десяти точкам Rz, наибольшая высота неровностей профиля Rmax.

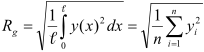

Среднее арифметическое отклонение профиля (Ra) определяется из абсолютных значений отклонений профиля y до средней линии в пределах базовой длины :

где yi - отклонение профиля, измеряемое по нормали, проведенной из точки профиля к средней линии; n - число выбранных точек профиля на базовой длине.

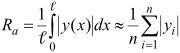

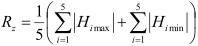

Высота неровностей профиля по десяти точкам (Rz) определяется суммой средних арифметических абсолютных отклонений точек пяти наибольших выступов Hi max и пяти наибольших впадин Hi min профиля в пределах базовой длины:

где Hi max - высота i-го наибольшего выступа профиля до средней линии m; Hi min - глубина i-ой наибольшей впадины профиля до средней линии m.

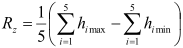

Rz (рис. 10) можно определить из отклонений пяти точек в пределах базовой длины до линии, параллельной средней и не пересекающей профиль:

где hi max и hi min - расстояние соответственно от i-х наибольших выступов и впадин до линии, параллельной средней и не пересекающей профиль.

Наибольшая высота неровностей профиля (Rmax) (рис. 10) определяется расстоянием между линиями выступов и впадин профиля в пределах базовой длины:

Rmax= Hmax + Hmin

К параметрам, связанным со свойствами неровностей в направлении длины профиля, относятся: средний шаг неровностей профиля Sm и средний шаг местных выступов профиля S (рис.10).

Длина отрезка средней линии m, пересекающего профиль в трех соседних точках и ограниченного двумя крайними точками, представляет собой шаг неровностей профиля. Средний шаг неровностей профиля определяется средним арифметическим значением шага неровностей профиля в пределах базовой длины:

где Si - i - й шаг местных выступов; n - число шагов местных выступов на базовой длине.

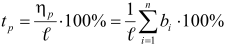

К параметрам, связанным с формой неровностей профиля, относятся: уровень сечения профиля p, опорная длина профиля ηp, относительная опорная длина профиля tp и направление неровностей.

Уровень сечения профиля p - это расстояние между линией выступов профиля и линией mp, пересекающей профиль эквидистантно средней линии m. Уровень сечения профиля р выражается в процентах от Rmax:

р = (5 ... 90) Rmax , %

Опорная длина профиля ηp определяется суммарной толщиной выступов профиля, пересеченного линией mp, на заданном уровне р в пределах базовой длины:

где bi - длина i-го отрезка линии mp, отсекаемого на выступе профиля; n - число отсекаемых отрезков bi в пределах базовой длины.

Для сопоставления размеров опорных поверхностей, обработанных различными технологическими методами, удобно пользоваться понятием относительной опорной длины профиля tp, которая определяется отношением опорной длины профиля к базовой длине:

Стандарт распространяется на шероховатость поверхностей со следующими интервалами числовых значений параметров:

Ra= 0,008 ...100 мкм; Rz=Rmax= 0,025 ...1600 мкм; S = Sm= 0,002 ... 12,5 мкм; tp= 10 ... 90%; = 0,01 ... 25 мм.

Шероховатость поверхностей оценивается одним или несколькими из перечисленных параметров Ra, Rz, Rmax, Sm, S, tp, значения которых приведены в ГОСТ 2789.

Подводя итог рассматриваемому вопросу, необходимо обратить внимание на то обстоятельство, что метрологические параметры поверхностей, являющиеся в определенной степени физическими характеристиками инженерии поверхностей, позволяют понять и раскрыть физику процесса герметизации. Это дает возможность в дальнейшем адресно решать конструкторские, технологические и металловедческие задачи управления этим процессом. Кроме того, появляется возможность создания методологии прогнозирования качества уплотнений, работающих в различных эксплуатационных условиях.

ЛИТЕРАТУРА:

2. Гошко А.И. Арматура трубопроводная целевого назначения. В 3-х кн. М.: Машиностроение, 2003. 992 с.