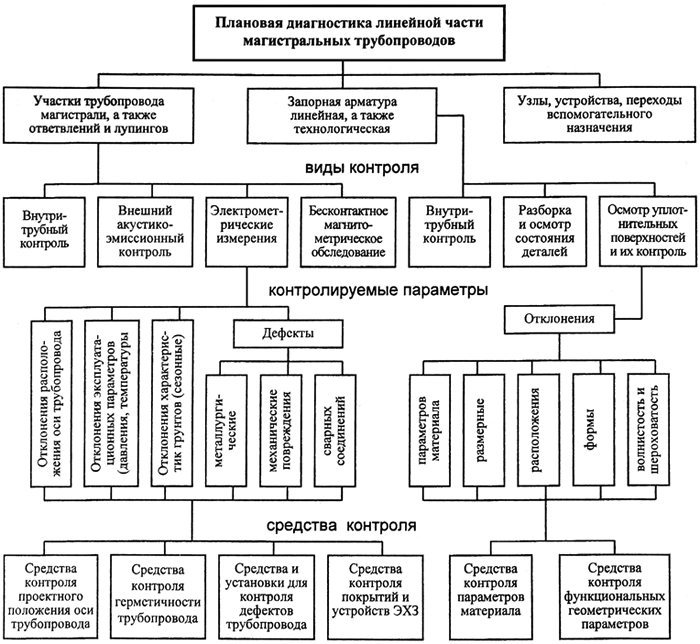

Контроль технического состояния магистрального трубопровода организуется по плану диагностики или в составе технического обслуживания и ремонта (ТОР) его линейных участков и линейной запорной арматуры. Реализация контроля технического состояния линейной части магистрального трубопровода связана с определением состава диагностических работ на базе систематизации видов, параметров и средств контроля при их проведении (рис. 1).

По плану диагностики линейных участков магистральных трубопроводов на этом этапе осуществляются: наружный осмотр трассы трубопровода, контрольный осмотр участка трубопровода, ревизия участка трубопровода, генеральная ревизия трубопровода, переиспытание (опрессовка) трубопровода повышенным внутренним давлением.

При этом в состав диагностических работ при наружном осмотре действующего трубопровода следует включать:

— технический и экологический мониторинг за техническим состоянием трассы трубопровода и его компонентов, находящихся на поверхности земли;

— оценку на соответствие технического состояния трассы трубопровода и его компонентов требованиям базового образца трубопровода;

— регистрацию показаний приборов, по которым осуществляется контроль давления в трубопроводе, а также возможных утечек (выхода на поверхность) транспортируемой среды;

— оформление заключения о возможности или условий дальнейшей эксплуатации участка трубопровода.

Рис. 1. Классификация видов и средств контроля технического состояния линейных участков и

арматуры при плановой диагностике магистральных трубопроводов

В состав диагностических работ при контрольном осмотре действующего трубопровода следует включать:

— анализ документации и установление потенциально опасных локальных участков трубопровода;

— точечный визуально-измерительный контроль, включающий замеры геометрической неоднородности соединительных деталей и сварных соединений, геометрических размеров дефектов и повреждений;

— точечный неразрушающий контроль, включающий основной металл, сварные и разъемные соединения и изоляцию;

— оценку на соответствие технического состояния локального участка трубопровода базовым требованиям

— оформление заключения о возможности или условий дальнейшей эксплуатации участка трубопровода.

Для точечного контрольного осмотра следует выбирать контрольный отрезок длиной 3,5...4 м собственно трубопровода или соединительную деталь.

Состав работ специального контрольного осмотра, который выполняется кусочно-интервальным способом, следует формировать из состава работ контрольного осмотра. Кусочно-интервальный способ диагностики подразумевает точечный контроль нескольких контрольных отрезков (длиной 3...4 м) трубопровода, находящихся друг от друга на расстоянии не более 500 м. Более точное расстояние между контрольными точками следует определять по месту проведения работ и степени дефектности и поврежденности обследуемых контрольных отрезков трубопровода.

В состав диагностических работ при ревизии, после вывода трубопровода из эксплуатации, вытеснения перекачиваемой среды, промывки водой и очистки от отложений и грязи (при необходимости) следует включать:

— визуальный осмотр и неразрушающий контроль показателей и характеристик ревизуемого участка трубопровода; — инструментальные замеры геометрических характеристик и неразрушающий контроль соединительных узлов (сварных и разъемных соединений);

— механические испытания и металлографические исследования состояния металла трубопровода (при необходимости);

— оценку на соответствие технического состояния ревизуемого участка трубопроводов и их компонентов требованиям базового образца трубопроводов. Принятие решения о дальнейшей эксплуатации участка или проведения генеральной ревизии трубопровода.

Состав работ генеральной ревизии трубопровода, который выполняется кусочно-интервальным способом, следует формировать из состава работ ревизии участка трубопровода. Кусочно-интервальный способ генеральной ревизии трубопровода подразумевает ревизию нескольких (до пяти) аналогичных участков трубопровода, расположенных равномерно по всей длине трубопровода.

В состав диагностических работ при переиспытании (опрессовке) трубопровода повышенным давлением следует включать:

— визуально-измерительный контроль и выявление мест общих и местных деформаций, оголения, искривления и выпучены на трубопроводе;

— проверку прочности и герметичности труб и соединений кусочно-интервальным способом на потенциально опасных участках трубопровода (при необходимости электронно-акустическим методом обнаружения утечек);

— контроль трещинообразования акустической эмиссией в металле трубопровода кусочно-интервальным способом на потенциально опасных участках трубопровода (при необходимости);

— оценку на соответствие технического состояния трубопровода базовому образцу;

— оформление заключения о возможности и условиях дальнейшей эксплуатации магистрального трубопровода.

При техническом обслуживании линейной запорной арматуры трубопроводов проводят: технический надзор и периодическую ревизию.

В рамках надзора и ревизии арматуры различают три вида их технического обслуживания.

ТО-1 — контроль технического состояния в статических условиях работы. Основные операции: надзор за правильной эксплуатацией, контроль технического состояния в статических условиях (т.е. без перемещения затвора) без разборки узлов, смазка, устранение обнаруженных дефектов (не требующих для их ликвидации демонтажа изделия из трубопровода).

ТО-2 — проверка технического состояния в условиях ограниченного действия. Основные операции: проверка технического состояния изделия в условиях его ограниченного действия (т. е. перемещения затвора и его возвращение в исходное положение) с частичной разборкой узлов, устранение выявленных дефектов. Ему предшествует ТО-1.

ТО-3 — проверка технического состояния в условиях выполнения им циклов действия. Основные операции: поверка технического состояния изделия в условиях его циклического действия (т.е. при закрытии и открытии) с разборкой узлов и измерением остаточных размеров деталей, устранение выявленных дефектов. Ему предшествуют ТО-1 и ТО-2.

Линейная запорная арматура — наиболее ответственный компонент магистральных трубопроводов, поэтому должны быть приняты необходимые меры по организации постоянного тщательного надзора за исправностью арматуры, а также за своевременным проведением ревизии и ремонта.

Для проведения надзора и ревизии трубопроводной арматуры используют средства неразрушающего контроля и диагностики.

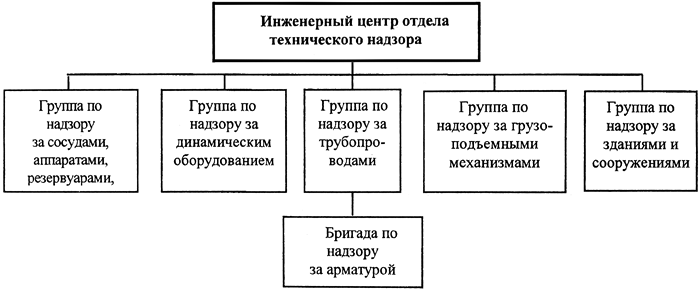

Технический надзор осуществляется специальными службами (бригадами). Организационная структура спецлаборатории подсистемы технического надзора представлена на рис. 2. Основная задача, решаемая в рамках подсистемы, - обеспечение безопасности и надежности эксплуатации трубопроводов, арматуры, осуществляемое надзором за техническим состоянием и условиями эксплуатации, проведением ревизий и освидетельствований, выполнением неразрушающего контроля, определением механических свойств металла и сварных соединений, исследованиями структуры и химического состава металла, проверкой соответствия материалов нормативным требованиям и т.д.

Рис. 2. Организационная структура по техническому надзору трубопроводов и арматуры

Технический надзор за линейной арматурой распространяется на разъемные соединения сальника и корпусных деталей, ход шпинделя и затвора, привод затвора. При применении арматуры с сальниками особое внимание следует обращать на состояние набивочных материалов (качество, размеры, правильность укладки в сальниковую камеру). В кранах со смазкой в лубрикаторе всегда должен находиться запас густой смазки, которая периодически подается поджимом винта лубрикатора. Сальники кранов должны затягиваться умеренно, чтобы не создавалось чрезмерно большое трение в соединении пробки с седлами корпуса. Сальники следует подтягивать равномерно без перекоса грундбуксы. Для обеспечения герметичности сальникового уплотнения необходимо следить за состоянием уплотнительных поверхностей штока и шпинделя. Прокладочный материал для уплотнения соединений корпусных деталей следует выбирать с учетом давления, температуры и химического воздействия на него транспортируемой углеводородной среды. Ход шпинделя в задвижках должен быть плавным, а затвор при закрывании или открывании арматуры должен перемещаться без заедания. Для создания герметичности в затворе при его закрытии арматуру следует закрывать с нормальным регламентированным усилием.

Для управления безопасностью эксплуатации, наряду с подсистемой технического надзора, используют спецлаборатории подсистемы периодической ревизии, технического контроля и диагностики, организационная структура которой приведена на рис. 3.

Рис. 3. Организационная структура по периодической ревизии, техническому контролю и диагностике трубопроводов и арматуры.

Периодическая ревизия является основным методом контроля безопасной эксплуатации магистральных трубопроводов, проводится службой технического надзора. Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей эксплуатации. Как правило, ревизии трубопроводов должен быть приурочен планово-предупредительный ремонт линейной запорной арматуры. Сроки проведения ревизии должны обеспечивать безопасную, безаварийную эксплуатацию трубопровода и арматуры и не должны быть реже сроков указанных в соответствующей НТД. При проведении ревизии особое внимание следует уделять участкам и арматуре, работающим в особо сложных условиях, где наиболее вероятен максимальный износ трубопровода и арматуры, вследствие эрозии, коррозии, вибрации и других причин. К таким относятся участки, где изменяется направление потока (отводы, тройники, врезки, дренажные устройства), а также участки трубопроводов перед арматурой и после нее. Приступать к ревизии следует только после выполнения необходимых подготовительных работ, предусмотренных действующими инструкциями по организации и безопасному проведению ремонтных работ.