С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, академик РАПК.

Начиная рассмотрение проблем совершенствования качества, необходимо, в первую очередь, проанализировать и оценить современное состояние той области, которая подлежит рассмотрению. Для арматурного производства эта область должна быть расширена по сравнению с ее традиционной оценкой. На наш взгляд к ее составу должны быть непременно отнесены не только производители арматуры, но и ее потребители, в лице служб технического обслуживания и ремонтов. Это объясняется тем, что уже длительное время интенсивно реализуется процесс формирования и технического переоснащения достаточно мощных ремонтных баз предприятий, имеющих в своем составе большое количество трубопроводной арматуры. К тому же, общее количество таких потребителей, имеющих и формирующих ремонтные базы на один, два порядка больше, чем производителей. Неприятие во внимание такую растущую структуру было бы ошибочным решением, вносящим серьезную ошибку в результаты анализа.

Учитывая все это, наша оценка состояния вопроса качества в обеспечении герметичности затвора, как основного показателя качества трубопроводной арматуры, может быть представлена в следующем виде.

1. Арматурное сообщество вследствие децентрализованного развития производства не проявляет заинтересованности в совершенствовании качества герметизации затвора арматуры, не обеспечивает в полной мере развитие теоретических положений, методик, программ, технологий и средств технологического и метрологического обеспечения этого процесса.

2. Отсутствуют системно построенные нормативные и рекомендательные документы государственного, отраслевого уровня и уровня организаций, определяющие рациональные пути обеспечения герметичности заданных классов.

3. Нормативные требования по допустимым количественным величинам утечки затвора (ГОСТ 54808-2011; 9544-2015) ввиду нерационального структурного построения не стимулирует поиска путей решения проблемы.

4. Сформировавшийся за многие годы практики производства арматуры «силовой принцип» достижения герметичности не функционален, имеет чрезвычайно высокую погрешность и сдерживает развитие технологических и особенно метрологических направлений развития производства.

5. В практике производства, когда до 50% испытанной арматуры не отвечает нормативам по герметичности затворов, в НИОКРах предпочтение отдается только конструкторским решениям проблемы герметизации и нигде не уделяется никакого внимания процессам и параметрам гидродинамики транспортируемых сред, лежащих в основе процессов достижения герметичности.

6. Совершенно отсутствуют какие-либо регламентирующие мероприятия и работы по метрологическому обеспечению функциональных (уплотнительных) поверхностей, учитывающих их сложную геометрическую форму, значительные массо-габаритные размеры и прецизионный характер требований к точности метрических параметров.

2. Отсутствуют системно построенные нормативные и рекомендательные документы государственного, отраслевого уровня и уровня организаций, определяющие рациональные пути обеспечения герметичности заданных классов.

3. Нормативные требования по допустимым количественным величинам утечки затвора (ГОСТ 54808-2011; 9544-2015) ввиду нерационального структурного построения не стимулирует поиска путей решения проблемы.

4. Сформировавшийся за многие годы практики производства арматуры «силовой принцип» достижения герметичности не функционален, имеет чрезвычайно высокую погрешность и сдерживает развитие технологических и особенно метрологических направлений развития производства.

5. В практике производства, когда до 50% испытанной арматуры не отвечает нормативам по герметичности затворов, в НИОКРах предпочтение отдается только конструкторским решениям проблемы герметизации и нигде не уделяется никакого внимания процессам и параметрам гидродинамики транспортируемых сред, лежащих в основе процессов достижения герметичности.

6. Совершенно отсутствуют какие-либо регламентирующие мероприятия и работы по метрологическому обеспечению функциональных (уплотнительных) поверхностей, учитывающих их сложную геометрическую форму, значительные массо-габаритные размеры и прецизионный характер требований к точности метрических параметров.

Из приведенной оценки состояния качества на первое место выступает некая теоретическая неопределенность подхода к решению практических задач. Образовалась своего рода теоретическая «пустота», которая привела к потере конструкторско-технологических ориентиров.

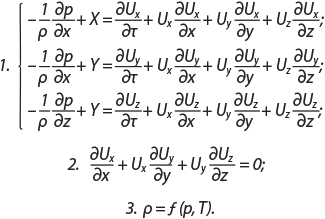

При состоянии теоретической неопределенности для практического решения вопроса качества наиболее оптимальным может быть путь рассмотрения и анализа базовых теоретических положений, которые определяют конструкторско-технологические направления решения проблемы. Для герметичности затвора такой теоретической основой является закон гидродинамики, характеризующий течение жидкости и газа в замкнутом пространстве. Он может быть представлен в виде системы уравнений.

Здесь ρ - плотность среды; р - давление среды; Ux, Uy, Uz - компоненты скорости потока среды, τ - время; Т - температура среды; X,Y,Z - проекции ускорений объемной силы на соответствующую координатную ось.

Выражение 1 характеризует скоростные показатели объемного потока транспортируемой среды, 2-е - неразрывность потока транспортируемой среды и 3-е - физические свойства состава транспортируемой среды.

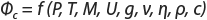

Для практического использования, охватывая вязкостное, промежуточное и молекулярной течения, основной закон гидродинамики был преобразован на основе теорий Пуазейля, Дарси, Новье-Стокса и Кнудсона. Результаты преобразований представлены в таблице.

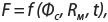

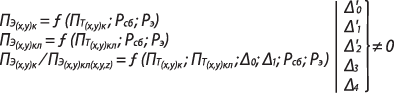

Анализ приведенных в таблице зависимостей показывает возможность характеризовать свойства уплотнения через материально-энергетический баланс, выражая его через функцию пропускной способности (F). Она представляется как

Обобщенный вид функциональной зависимости материально-энергетического баланса уплотнения может выражаться как

здесь  - комплекс физических составляющих, характеризующих агрегатное состояние потока транспортируемой среды;

- комплекс физических составляющих, характеризующих агрегатное состояние потока транспортируемой среды;  - комплекс геометрических характеристик межуплотнительного пространства; t - время.

- комплекс геометрических характеристик межуплотнительного пространства; t - время.

- комплекс физических составляющих, характеризующих агрегатное состояние потока транспортируемой среды;

- комплекс физических составляющих, характеризующих агрегатное состояние потока транспортируемой среды;  - комплекс геометрических характеристик межуплотнительного пространства; t - время.

- комплекс геометрических характеристик межуплотнительного пространства; t - время.Таблица результатов анализа преобразованных уравнений гидродинамики

Из анализа аналитических зависимостей, представленных в таблице и последующих преобразований, при переходе на оценку уплотнения на основе материально-энергетического баланса могут следовать важнейшие для практического использования выводы.

1) Управление материально-энергетическими балансами уплотнения затворов возможно только двумя функциональными группами параметров гидродинамического процесса:

а) комплексом физических параметров, характеризующих состояние потока транспортируемой среды;

б) комплексом геометрических характеристик межуплотнительного пространства, по которому движется транспортируемая среда.

2) Для условий производства и восстановительного ремонта, где основной задачей является достижение герметичности, функциональной группой управления материально-энергетическим балансом уплотнения затвором для каждой среды (значит герметичностью) может быть только «Комплекс геометрических характеристик межуплотнительного пространства».

Эти выводы позволяют сформулировать три основные задачи, определяющие всю совокупность взаимосвязанных мероприятий в виде основных принципов комплексного решения проблемы герметичности уплотнений затвора соответствующего уровня точности ее оценки. Эти задачи сформулированы в следующем виде.

1. Разработка теоретических положений процесса формирования межуплотнительного пространства, параметров его оценки и оценки параметров элементов его образующих. Создание нормативной базы параметров и факторов, формирующих межуплотнительное пространство, для использования в конструкторско-технологическом цикле подготовки производства уплотнений затвора заданного уровня (класса) герметичности.

2. Создание уплотнения заданного уровня герметизации на основе разработанных нормативов параметров, формирующих межуплотнительное пространство, за счет применения комплекса мер технологического воздействия на функциональные и вспомогательные детали и поверхности с последующим применением средств метрологического контроля.

3. Сохранение всей совокупности параметров межуплотнительного пространства в рамках установленных нормативов, обеспечивающих заданный уровень герметичности затвора, за счет создания рациональной конструкции, использования необходимых по условиям эксплуатации материалов, максимального учета всех дестабилизирующих межуплотнительное пространство факторов и реализации конструкторских мероприятий, противодействующих этим факторам.

2. Создание уплотнения заданного уровня герметизации на основе разработанных нормативов параметров, формирующих межуплотнительное пространство, за счет применения комплекса мер технологического воздействия на функциональные и вспомогательные детали и поверхности с последующим применением средств метрологического контроля.

3. Сохранение всей совокупности параметров межуплотнительного пространства в рамках установленных нормативов, обеспечивающих заданный уровень герметичности затвора, за счет создания рациональной конструкции, использования необходимых по условиям эксплуатации материалов, максимального учета всех дестабилизирующих межуплотнительное пространство факторов и реализации конструкторских мероприятий, противодействующих этим факторам.

На основании наших исследований и многочисленных публикациях их результатов, в том числе и в настоящем издании [1,2,3,4], было установлено:

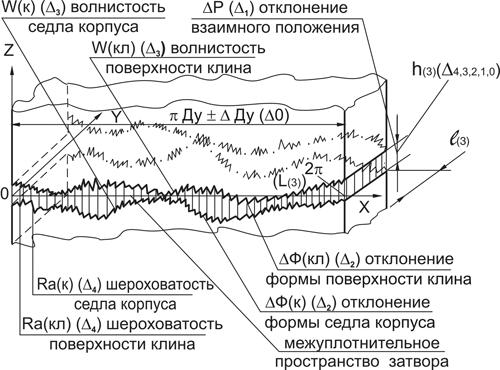

1) Межуплотнительное пространство формируется совокупностью функциональных метрических параметров уплотнений, характеризуемых:

а) отклонениями линейных и угловых размеров (∆0);

б) отклонениями взаимного положения функциональных и вспомогательных поверхностей (∆1);

в) отклонениями формы функциональных поверхностей (∆2);

г) волнистостью функциональных поверхностей (∆3);

д) шероховатостью функциональных поверхностей (∆4).

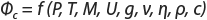

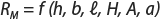

2) Уплотнительные поверхности, формирующие межуплотнительное пространство, могут быть представлены спектром неровностей (рис.1) и формализованы единым математическим выражением в виде рядов Фурье, где каждый член ряда характеризует амплитуду и шаг строго определенной погрешности, что позволяет управлять ими в процессе подготовки производства и последующего этапа изготовления.

А – амплитуда гармонических составляющих спектра неровностей поверхности уплотнений;

S – шаг гармонических составляющих спектра неровностей поверхности уплотнений;

n – номер гармонических составляющих спектра неровностей поверхности уплотнений.

S – шаг гармонических составляющих спектра неровностей поверхности уплотнений;

n – номер гармонических составляющих спектра неровностей поверхности уплотнений.

Рис.1. Амплитудно-фазовое представление поверхностей элементов уплотнения затвора (Ряды Фурье)

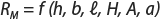

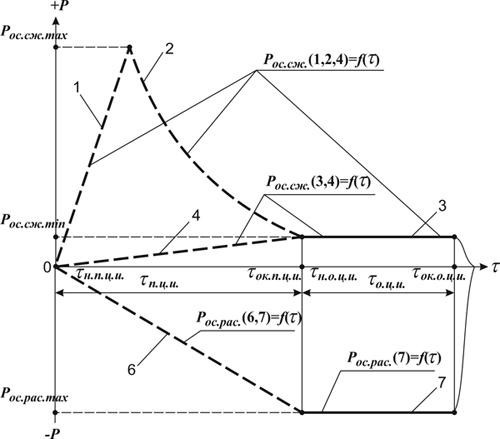

3) Силовые воздействия на арматуру в виде сборочных и монтажных усилий, эксплуатационных нагрузок от давления среды и совокупных растягивающих и сжимающих сил и изгибающих моментов, имеющих место в процессе испытаний (рис.2), приводят к деформациям и изменениям исходной конструкторско-технологической формы межуплотнительного пространства.

1) Рос.сж.(1,2,3) = ƒ(t) – испытания с осевым сжатием в подготовительном цикле испытаний (1), последующей разгрузкой усилием пробной среды (2) до минимального значения на момент начала основного цикла испытаний (3);

2) Рос.сж.(4,3) = ƒ(t) – испытания с пропорциональным сжатием корпуса в подготовительном цикле (4) и минимальным значением осевой нагрузки в основном цикле испытаний (3) (наиболее щадящий режим!!??);

3) Рос.раст.(6,7) = ƒ(t) – испытания с растягивающей нагрузкой в подготовительном цикле (6) и максимальной растягивающей в основном цикле испытаний (7).

Рис.2. График изменения силовых воздействий на привалочные поверхности арматуры при различных схемах испытательного оборудования

4) Ко всем видам силовых и температурных нагрузок наиболее чувствительными являются низкочастотные составляющие спектра неровностей, к которым отнесены погрешности: линейных и угловых размеров (∆0), взаимного положения поверхностей, осей и центров (∆1), геометрической формы функциональных поверхностей (∆2). Изменение именно этих составляющих спектра неровностей приводит к эксплуатационным деформациям исходного межуплотнительного пространства (рис.3).

Пространство, сформированное шероховатостью, волнистостью, отклонением формы, взаимного положения, размера (∆4, ∆3, ∆2, ∆1 и ∆0) и деформированное под действием сборочных и эксплуатационных нагрузок за счет чувствительности к ним линейных и угловых размеров (∆0), взаимного положения (∆1) и формы (∆2)

Условия контактирования

Рис. 3. Деформация конструктивно-технологического межуплотнительного пространства при сборочных и эксплуатационных нагрузках.

Тогда все это - теоретический анализ, экспериментальные исследования, необходимые аналогии и обобщения для системного и продуктивного решения задач совершенствования качества герметизации уплотнений затвора, обуславливает необходимость разработки совокупности взаимосвязанных мероприятий. Функциональная связь этих мероприятий базируется на использовании законов гидродинамики и процессов формирования межуплотнительного пространства, на этом построены принципы и мероприятия по формированию теоретической базы.

Параметры межуплотнительного пространства являются основными управляющими факторами по отношению ко всем характеристикам герметичности (утечки, нормированные утечки, падение давления, скорость падения давления и т.д.). Это управление осуществляется на основании установления предельных значений параметров межуплотнительного пространства, последующего технологического достижения этих предельных значений на все время эксплуатационного цикла.

Принципы, лежащие в основе разработки комплексных мероприятий по совершенствованию качества герметизации уплотнений затвора трубопроводной арматуры для различных этапов этого методологического процесса сформулированы в следующей редакции.

I. ПРИНЦИПЫ ФОРМИРОВАНИЯ ТЕОРЕТИЧЕСКОЙ БАЗЫ ДЛЯ РЕШЕНИЯ ПРОБЛЕМ ГЕРМЕТИЗАЦИИ УПЛОТНЕНИЯ ЗАТВОРА

1) Физические процессы гидродинамики течения герметизируемых сред различного агрегатного состояния через уплотнения - основа теории герметизации.

2) Межуплотнительное пространство – решающий фактор в формировании гидродинамических свойств этого пространства и управлении расходными характеристиками уплотнения затвора.

3) Вся совокупность функциональных метрических параметров - строительные элементы, формирующие размерные показатели межуплотнительного пространства и управляет его гидродинамическими свойствами.

4) Контактное взаимодействие твердых тел в уплотнении - рождение износных процессов, влияющих на изменения амплитудных характеристик высокочастотных составляющих спектра неровностей.

5) Силовые воздействия на конструкцию арматуры - дестабилизирующие факторы амплитудно-фазовых характеристик низкочастотных составляющих спектра неровностей элементов уплотнения, приводящих к деформациям межуплотнительного пространства.

2) Межуплотнительное пространство – решающий фактор в формировании гидродинамических свойств этого пространства и управлении расходными характеристиками уплотнения затвора.

3) Вся совокупность функциональных метрических параметров - строительные элементы, формирующие размерные показатели межуплотнительного пространства и управляет его гидродинамическими свойствами.

4) Контактное взаимодействие твердых тел в уплотнении - рождение износных процессов, влияющих на изменения амплитудных характеристик высокочастотных составляющих спектра неровностей.

5) Силовые воздействия на конструкцию арматуры - дестабилизирующие факторы амплитудно-фазовых характеристик низкочастотных составляющих спектра неровностей элементов уплотнения, приводящих к деформациям межуплотнительного пространства.

II. ПРИНЦИПЫ СОЗДАНИЯ НОРМ ТОЧНОСТИ ПАРАМЕТРОВ МЕЖУПЛОТНИТЕЛЬНОГО ПРОСТРАНСТВА И ТЕХНОЛОГИЧЕСКОГО ДОСТИЖЕНИЯ НА ЭТОЙ ОСНОВЕ ЗАДАННОГО УРОВНЯ ПОКАЗАТЕЛЯ КАЧЕСТВА УПЛОТНЕНИЯ ЗАТВОРА

1) Установление предельных значений параметров межуплотнительного пространства - совокупность мероприятий для определения границ и режимов гидродинамического процесса в уплотнении затвора.

2) Нормирование всей совокупности функциональных метрических параметров в функционально допустимых границах межуплотнительного пространства - совокупность мероприятий для создания системы допусков с целью достижения требований по изготовлению элементов уплотнения, образующих межуплотнительное пространство с заданными гидродинамическими характеристиками.

3) Создание конструкций арматуры необходимой прочности и жесткости с целью реализации нормативных значений метрических параметров; разработка технологических процессов изготовления конструкции и функциональных поверхностей с заданными допусками, осуществление метрологических процедур измерений и контроля всей совокупности метрических параметров, образующих, в результате взаимодействия элементов уплотнения, межуплотнительное пространство, в котором должен протекать заданный гидродинамический процесс - комплекс мероприятий по проектированию, изготовлению, испытаниям и контролю арматуры и её элементов по установленным нормативам для достижения заданного уровня показателя качества.

2) Нормирование всей совокупности функциональных метрических параметров в функционально допустимых границах межуплотнительного пространства - совокупность мероприятий для создания системы допусков с целью достижения требований по изготовлению элементов уплотнения, образующих межуплотнительное пространство с заданными гидродинамическими характеристиками.

3) Создание конструкций арматуры необходимой прочности и жесткости с целью реализации нормативных значений метрических параметров; разработка технологических процессов изготовления конструкции и функциональных поверхностей с заданными допусками, осуществление метрологических процедур измерений и контроля всей совокупности метрических параметров, образующих, в результате взаимодействия элементов уплотнения, межуплотнительное пространство, в котором должен протекать заданный гидродинамический процесс - комплекс мероприятий по проектированию, изготовлению, испытаниям и контролю арматуры и её элементов по установленным нормативам для достижения заданного уровня показателя качества.

III. ПРИНЦИПЫ СОХРАНЕНИЯ ПРЕДЕЛЬНЫХ ЗНАЧЕНИЙ НОРМ ТОЧНОСТИ ПАРАМЕТРОВ МЕЖУПЛОТНИТЕЛЬНОГО ПРОСТРАНСТВА ДЛЯ ПОДДЕРЖАНИЯ В ПЕРИОД ЭКСПЛУАТАЦИИ ПОКАЗАТЕЛЯ КАЧЕСТВА УПЛОТНЕНИЯ ЗАТВОРА НА ЗАДАННОМ УРОВНЕ

1) Обеспечение устойчивости конструкции арматуры при силовых воздействиях на нее, к изменениям параметров низкочастотных составляющих спектра неровностей функциональных поверхностей с целью неизменности межуплотнительного пространства - условие конструктивной стабильности и сохранности режимов протекания гидродинамического процесса в уплотнении.

2) Подбор материалов уплотнений, обладающих высокой износостойкостью, обеспечивающих длительное сохранение в исходном состоянии амплитудно-фазовых параметров высокочастотных составляющих спектра неровностей контактирующих поверхностей, размерных характеристик и формы межуплотнительного пространства - условие формирования сохранности и стабильности режимов течения гидродинамических процессов в уплотнении.

2) Подбор материалов уплотнений, обладающих высокой износостойкостью, обеспечивающих длительное сохранение в исходном состоянии амплитудно-фазовых параметров высокочастотных составляющих спектра неровностей контактирующих поверхностей, размерных характеристик и формы межуплотнительного пространства - условие формирования сохранности и стабильности режимов течения гидродинамических процессов в уплотнении.

Комплексность и строжайшая последовательность в реализации принципов установления нормативов, их технологическое достижение в процессе изготовления и последующая сохранность в период эксплуатации являются основой совокупности функционально связанных мероприятий, выполнение которых наиболее оптимальный путь совершенствования качества герметизации.

ВЫВОДЫ

1) Отечественное и зарубежное производство трубопроводной арматуры подошло к тому рубежу, когда методология решения проблем качества герметизации затворов трубопроводной арматуры, как основного показателя качества любого его вида, по существу исчерпало свой ресурс, что подтверждается проблемами с герметичностью арматуры во многих отраслях промышленности. Простые и сложные конструкторские решения не исключают старые проблемы, а порождают ещё и новые, что удорожает производство и эксплуатацию.

2) Представленный в настоящей статье материал с небольшим подкреплением опубликованных результатов исследований позволяют сформулировать основные методологические принципы дальнейшего решения проблемы повышения качества герметизации уплотнений затвора. Оно заключается в необходимости строжайшего соблюдения последовательности реализации научно-обоснованных мероприятий от создания базовой теоретической основы процесса герметизации, через нормирование управляющих размерных параметров, их технологического достижения до сохранения их в предельных значениях в течение всего периода эксплуатации.

3) Решение проблемы совершенствования процесса обеспечения герметичности затвора без комплексного подхода к процессам создания конструкций, с выбранными нормативами параметров, формирующих межуплотнительное пространство, разработки процессов их изготовления при функциональном давлении на них принятых нормативов, возможности измерения нормированных параметров и контроля на различных стадиях создания и восстановительного ремонта представляется невозможным.

2) Представленный в настоящей статье материал с небольшим подкреплением опубликованных результатов исследований позволяют сформулировать основные методологические принципы дальнейшего решения проблемы повышения качества герметизации уплотнений затвора. Оно заключается в необходимости строжайшего соблюдения последовательности реализации научно-обоснованных мероприятий от создания базовой теоретической основы процесса герметизации, через нормирование управляющих размерных параметров, их технологического достижения до сохранения их в предельных значениях в течение всего периода эксплуатации.

3) Решение проблемы совершенствования процесса обеспечения герметичности затвора без комплексного подхода к процессам создания конструкций, с выбранными нормативами параметров, формирующих межуплотнительное пространство, разработки процессов их изготовления при функциональном давлении на них принятых нормативов, возможности измерения нормированных параметров и контроля на различных стадиях создания и восстановительного ремонта представляется невозможным.

ЛИТЕРАТУРА:

1. С.В. Сейнов. Природа противоречий в обеспечении и оценке качества арматуры и пути их устранения. «Характер действующей системы обеспечения и контроля качества», журнал ТПА №6 (87), 2016, стр.10-11.

2. С.В. Сейнов. Природа противоречий в обеспечении и оценке качества арматуры и пути их устранения. «Структура системы испытаний и анализ управляющих и дестабилизирующих факторов», журнал ТПА №1 (88), 2017, стр. 28-30.

3. С.В. Сейнов. Природа противоречий в обеспечении и оценке качества арматуры и пути их устранения. «Формирование межуплотнительного пространства в уплотнении затвора», журнал ТПА №2 (89), 2017, стр. 42-44.

4. С.В. Сейнов. Природа противоречий в обеспечении и оценке качества арматуры и пути их устранения. «Разнообразие силового воздействия на объект при пневмогидроиспытаниях как дестабилизирующий фактор», журнал ТПА №3 (90), 2017, стр.46-49.

3. С.В. Сейнов. Природа противоречий в обеспечении и оценке качества арматуры и пути их устранения. «Формирование межуплотнительного пространства в уплотнении затвора», журнал ТПА №2 (89), 2017, стр. 42-44.

4. С.В. Сейнов. Природа противоречий в обеспечении и оценке качества арматуры и пути их устранения. «Разнообразие силового воздействия на объект при пневмогидроиспытаниях как дестабилизирующий фактор», журнал ТПА №3 (90), 2017, стр.46-49.