С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

ФУНКЦИОНАЛЬНО-ПАРАМЕТРИЧЕСКАЯ БАЗА ФОРМИРОВАНИЯ ДИАГНОСТИЧЕСКИХ МОДЕЛЕЙ

В течение жизненного цикла любого технического объекта наступает момент, когда необходимо оценить его техническое состояние. В общем случае этот момент может наступить на любом этапе его жизненного цикла. Это зависит от значимости общей технологической системы, в которой функционирует выбранный объект, функционального назначения этого объекта в системе и глубины познаний физических явлений и процессов, которые порождаются комплексным взаимодействием составляющих технический объект элементов и сохраняются весь период, предшествующий диагностированию.

В современных условиях основным этапом жизненного цикла, где возникает потребность проводить диагностические процедуры, является этап эксплуатации. Причины этого были рассмотрены в первой части настоящей статьи. Достоверность результатов диагностических процедур будет зависеть от показателей качества и параметров их обеспечения, установленных и принятых в качестве нормативных, на стадиях проектирования. Именно на этой функциональной основе должен формироваться процесс подготовки к диагностированию.

Последовательность выполнения и содержание подготовительных операций к диагностированию чаще всего следующие.

1. Анализ показателей качества объекта исследований и выбор из всего их многообразия, способного характеризовать объект на интересующей исследователя стадии его жизненного цикла.

2. Установление функциональных связей выбранного показателя качества с параметрами его обеспечения.

3. Разработка структуры базового процесса существования объекта исследования на основе анализа его жизненного цикла.

2. Установление функциональных связей выбранного показателя качества с параметрами его обеспечения.

3. Разработка структуры базового процесса существования объекта исследования на основе анализа его жизненного цикла.

4. Анализ возможности осуществлять прослеживаемость параметров обеспечения показателя качества по этапам жизненного цикла объекта исследования и обоснованный выбор их в качестве диагностических.

5. Разработка диагностической модели, обеспечивающей возможность прослеживаемости параметров диагностирования на этапах жизненного цикла.

6. Стандартизация параметров обеспечения показателей качества и диагностических параметров.

7. Создание условий диагностирования параметров модели на объекте технической диагностики.

8. Создание технических средств диагностики как встраиваемых в объект диагностики, так и независимых от объекта.

6. Стандартизация параметров обеспечения показателей качества и диагностических параметров.

7. Создание условий диагностирования параметров модели на объекте технической диагностики.

8. Создание технических средств диагностики как встраиваемых в объект диагностики, так и независимых от объекта.

Действующая в настоящее время нормативная документация [2, 3] характеризует состояние объекта в широком смысловом толковании вне зависимости от сферы его применения и функционального назначения. В систематизированном представлении эти характеристики с некоторыми пояснениями представлены в виде таблицы (табл. 1). В ней приведены общие для всех устройств характеристики приемлемых и неприемлемых для эксплуатации показателей в виде «соответствует» и «не соответствует» нормативным требованиям. Для технических устройств соответствующего функционального назначения и определенной отраслевой принадлежности обобщенная характеристика несоответствий или отказов трансформируется в конкретные явления, показатели и параметры.

Для интересующей нас области, объединяющей потребителей и производителей трубопроводной арматуры, наиболее приемлемыми являются характеристики недопустимых несоответствий или отказов, регламентированных в ОТТ НП-068-05 применительно к различным видам трубопроводной арматуры, применяемой на объектах атомной энергетики. Они сформулированы в порядке их функциональной значимости, как показатели качества.

1. Потеря герметичности арматуры по отношению к внешней среде по корпусным деталям и сварным соединениям.

2. Потеря герметичности арматуры по отношению к внешней среде по подвижным (сильфон, сальник и др.) и неподвижным (прокладочные, беспрокладочные и др.) соединениям.

3. Потеря герметичности арматуры в затворе сверх допустимых в конструкторской документации (КД) пределов.

4. Невыполнение функции «открытие-закрытие» (для запорной, предохранительной и обратной арматуры).

2. Потеря герметичности арматуры по отношению к внешней среде по подвижным (сильфон, сальник и др.) и неподвижным (прокладочные, беспрокладочные и др.) соединениям.

3. Потеря герметичности арматуры в затворе сверх допустимых в конструкторской документации (КД) пределов.

4. Невыполнение функции «открытие-закрытие» (для запорной, предохранительной и обратной арматуры).

Таблица 1

|

№ п/п

|

Состояние объекта техническое

|

Характеристика технического состояния (функционально-параметрическое) объекта диагностирования (контроля)

|

Функционально-параметрические показатели и признаки несоответствий

|

|

1

|

2

|

3

|

4

|

|

I

|

Исправное

|

Соответствует всему многообразию требований нормативной или проектной-конструкторской документации

|

Функционально-параметрические показатели и признаки несоответствий при контроле по принятым методикам не обнаруживаются

|

|

Объект полностью работоспособен

|

Все основные и вспомогательные функции выполняются в соответствии с нормативной или проектно-конструкторской документацией

|

||

|

II

|

Неисправное

|

Не соответствует хотя бы одному требованию нормативной или проектно-конструкторской документации

|

Отдельные функционально-параметрические показатели и признаки несоответствий при их контроле по принятым методикам обнаруживаются

|

|

Объект частично работоспособен

|

Отдельные основные или вспомогательные функции выполняются с некритичными отклонениями от требований нормативной или проектно-конструкторской документации

|

Обнаруживаются и фиксируются повреждения некритичного уровня, приводящие к нарушению исправного состояния объекта, который может выполнять некоторое время основные функции с допустимыми отклонениями

|

|

|

III

|

Неисправное

|

Не соответствует хотя бы одному требованию нормативной или проектно-конструкторской документации |

Отдельные функционально-параметрические показатели и признаки функционально значимых (критических) несоответствий обнаруживаются при контроле их принятыми методиками

|

|

Объект неработоспособен

|

Хотя бы один из основных или вспомогательных функций выполняется с критическим отклонением от требований нормативной или проектно-конструкторской документации

|

Обнаруживается при контроле по принятым методикам критическое нарушение работоспособности по одному или нескольким функционально-параметрическим показателям

|

5. Несоответствие времени срабатывания, оговоренного в КД (для запорной, регулирующей арматуры и импульсно-предохранительных устройств), фактическому.

6. Несоответствие гидравлических и гидродинамических характеристик арматуры, оговоренных в КД, фактическим, в том числе превышение коэффициента сопротивления (для запорной, отсечной арматуры), уменьшение коэффициента расхода при срабатывании (для предохранительной арматуры и отключающих устройств) и т.д.

6. Несоответствие гидравлических и гидродинамических характеристик арматуры, оговоренных в КД, фактическим, в том числе превышение коэффициента сопротивления (для запорной, отсечной арматуры), уменьшение коэффициента расхода при срабатывании (для предохранительной арматуры и отключающих устройств) и т.д.

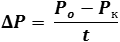

Наибольший интерес для рассмотрения и последующего анализа процесса диагностирования имеет характеристика арматуры, как показателя качества широкого использования – герметичность в затворе. Эта характеристика введена в ранг этих показателей для многих видов арматуры и, в первую очередь, самого многочисленного вида – запорной арматуры. Этот показатель качества оценивается объемной величиной утечки в единицу времени ( Q → см3/мин; Q → мм3/с). Возможна его оценка, как потеря давления контролируемой среды (∆Р) в исследуемом объеме в единицу времени (t – мин; с), когда Ро – давление среды на момент начала измерения, а Рк – давление среды на момент завершения измерения, то есть:

В процессе создания трубопроводной арматуры получили распространение два конкурирующих принципа обеспечения герметичности в затворе.

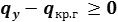

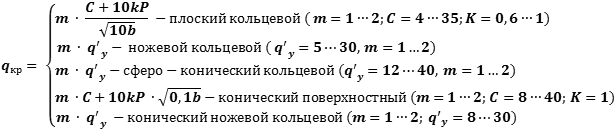

Первый, имеющий значительную историю своего существования, формировался на условиях создания необходимого контактного давления в уплотнении, названного «удельным давлением герметизации», за счет создания вполне определенного силового замыкания уплотнительных поверхностей, образующих затвор. Этот принцип может быть выражен в общем виде как:

где:

qy - действительное номинальное контактное давление в уплотнительной паре затвора;

qкр.г. - минимальное номинальное контактное давление, при котором гарантированно обеспечивается герметичность соответствующей пары уплотнения затвора.

Этот принцип реализовывается по двум силовым схемам [4]. Первая предусматривает обеспечение герметичности уплотнения в затворе за счёт создания необходимого усилия управления (Pу.з.) в зависимости от конфигурации контакта двух уплотнительных поверхностей «металл-металл». Принимается в расчёт следующие конфигурации контактов:

1) плоский кольцевой;

2) ножевой кольцевой;

3) сферо-конический кольцевой;

4) конический поверхностный;

5) конический ножевой кольцевой.

2) ножевой кольцевой;

3) сферо-конический кольцевой;

4) конический поверхностный;

5) конический ножевой кольцевой.

Для каждого из этих контактов имеются эмпирические зависимости, полученные опытным путем, для расчёта усилия управления затвором (Pу.з.), обеспечивающее достижение герметичности.

Здесь:

qy - принятое номинальное давление герметизации по площади;

q’y - принятая нагрузка герметизации при линейном контакте элементов затвора (погонная);

Ly - длина линейного контакта элементов уплотнения;

Dвн - внутренний диаметр уплотнения;

Dср.кон. - средний диаметр конической поверхности уплотнения;

β - угол, образованный уплотнительной поверхностью затвора и направлением действия силы управления затвором;

S - площадь контакта уплотнений в затворе;

f - длина окружности в среднем сечении конического седла;

- упругая характеристика материала уплотнения и угла наклона;

- упругая характеристика материала уплотнения и угла наклона;μ - коэффициент трения в уплотнении.

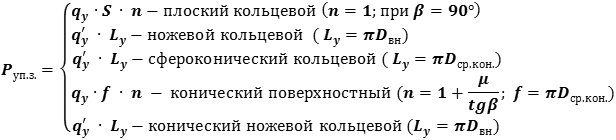

Вторая силовая схема позволяет решать задачу обеспечения герметичности в затворе за счёт установления критического значения давления герметизации (qкр) для каждой из вышерассмотренных конфигураций контакта в затворе на основе следующей совокупности аналитических выражений. Эти зависимости получены также эмпирически, на основе опытно-экспериментальных работ.

Здесь:

С и К - коэффициенты, зависящие от материала седла и золотника;

m - опытный коэффициент, зависящий от характеристик транспортируемой среды;

b - ширина уплотнения седла;

P - давление транспортируемой среды;

q’y - коэффициент, характеризующий давление, отнесенное к единице длины (погонная нагрузка).

Эти две совокупности зависимостей раскрывают возможность построения диагностических моделей, базовыми показателями которых могут выступать усилие управления затвором (Ру.з) при заданном значении «удельного давления герметизации» или само «удельное давление герметизации» по поверхности (qy) или по линейному контакту (q’y) – погонная нагрузка. При этом следует учитывать, что все они сформировались на основе экспериментальных исследований, как эмпирические, зависящие от совокупности различных коэффициентов, характеризующих свойства материалов уплотнения, их конструктивных исполнений, транспортируемой среды и т.д.

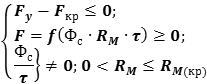

Второй принцип обеспечения герметичности построен на гидродинамике течения жидких и газообразных сред через узкие щели, образованные при контакте двух уплотнительных поверхностей. Они формируются за счёт совокупности геометрических погрешностей каждой из уплотнительных поверхностей. Этот принцип назван «физико-геометрическим» [5]. В соответствии с ним основным характеристическим условием обеспечения герметичности в затворе - пропускная способность межуплотнительного пространства. В аналитическом виде это условие можно записать в следующем виде:

Здесь:

F - пропускная способность канала различной конфигурации;

Fy - пропускная способность межуплотнительного пространства уплотнения затвора;

Fкр - критическая пропускная способность межуплотнительного пространства, которая не позволяет среде проникнуть через затвор;

Фс= ƒ(P, T, M ,U, g, ν, η, ρ, с) - комплекс физических составляющих, характеризующих агрегатное состояние транспортируемых (герметизируемых) сред;

Rм = ƒ(h, b, ℓ, H, A, a) - комплекс геометрических характеристик межуплотнительного пространства затвора;

Rм(кр) - комплекс геометрических характеристик межуплотнительного пространства, имеющего гидравлическое сопротивление, которое транспортируемая среда заданного агрегатного состояния не может преодолеть;

τ - время воздействия среды на уплотнение.

Из анализа выражения - условие обеспечения герметичности на основе физико-геометрического принципа следует, что управление этим процессом возможно только через управляемые изменения геометрических размерных параметров, характеризующих каждую из уплотнительных поверхностей затвора и их взаимное положение.

Это ∆0 - погрешности линейных и угловых размеров, ∆1 - погрешность взаимного положения поверхностей затвора, ∆2 - погрешность геометрической формы уплотнительных поверхностей, ∆3 - волнистость поверхностей и ∆4 - шероховатость этих поверхностей. Вся эта совокупность названа «метрической», так как каждая из указанных погрешностей имеет единую размерность «метр», или может быть установлена на основе соотношений параметров, имеющих ту же размерность. Управление герметичностью за счёт физических параметров транспортируемой среды теряет свой практический смысл.

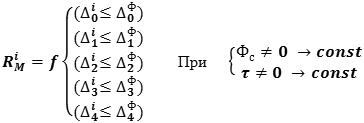

Исходя из вышеизложенного, условие достижения герметичности на основе геометрических (метрических) характеристик элементов уплотнения затвора, при неизменности агрегатного состояния транспортируемой среды, будет иметь следующий вид.

Здесь:

∆i0 , ∆i1 , ∆i2 , ∆i3 , ∆i4 - совокупность текущих значений погрешностей поверхностей уплотнений затвора;

∆ф0 , ∆ф1 , ∆ф2 , ∆ф3 , ∆ф4 - совокупность значений погрешностей уплотнений затвора соответствующих заданному классу герметичности.

Функциональный смысл этого выражений означает, что каждый показатель из совокупности текущих значений метрических параметров уплотнительных поверхностей (∆i) должен находиться в поле допуска на этот параметр (∆Ф), установленный для каждого класса герметичности затвора.

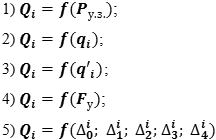

Дальнейшим действием подготовки к диагностированию должен быть переход от условий обеспечения герметичности к выражениям количественной оценки величины утечки через затвор (Qi), являющегося показателем качества арматуры и, одновременно, важнейшим диагностическим параметром.

Учитывая, что в качестве диагностических моделей могут выступать уравнения связи, логические соотношения, диаграммы и т.д., получаем систему диагностических моделей.

Эти модели являются производными от функционально-параметрического представления как силового, так и физико-геометрического принципов обеспечения герметичности. Они позволяют выделить параметры, характеристики и факторы, обладающие диагностическими свойствами, сформировать базовую совокупность диагностических параметров, определить возможность их прослеживаемости на стадиях жизненного цикла арматуры, завершить разработку рабочих диагностических моделей для последующего проведения диагностических процедур, что будет рассмотрено в последующих частях статьи.

ЛИТЕРАТУРА:

2. ГОСТ 20911-89. Техническая диагностика. Термины и определения. М.: Изд-во Стандарты, 1990.

3. ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения. М.: Изд-во Стандарты, 1989.

4. СТ.ЦКБА 086-2010. Арматура трубопроводная. Технические данные и характеристики для силовых расчётов арматуры.

Продолжение следует.