С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК.

Для типовых исполнений клиновых задвижек определяющие параметры рассматриваются в [1, 2].

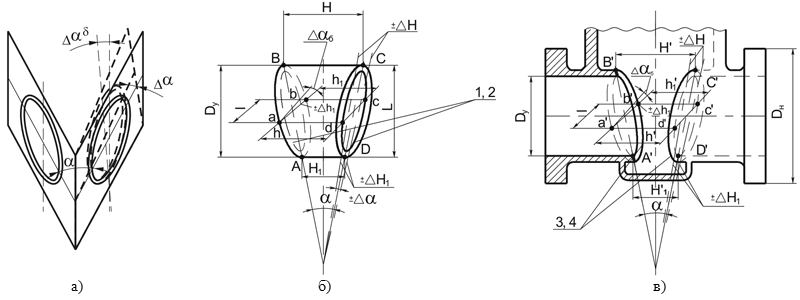

С учетом особенностей системы уплотнений следует подходить к обеспечению качества их затворов. Клиновой затвор является подвижным соединением (рис. 1), в котором имеются четыре функциональные уплотнительные поверхности [3]. Две поверхности у клина и две поверхности у корпуса задвижки. Каждая поверхность имеет форму плоского кольца и располагается на полуплоскости двугранного угла (рис. 1, а). Двугранный угол измеряется его линейным углом — углом между перпендикулярами, лежащими на полуплоскостях, к прямой, из которой выходят полуплоскости, проведенные из одной точки этой прямой. Взяв любую точку данной прямой и проведя из нее перпендикуляры, лежащие на двух полуплоскостях, можно адекватно оценить линейный угол, характеризующий угол двугранного угла. Любое отклонение образующих линейного угла от перпендикулярности при изготовлении или при измерении будет порождать образование или действительных погрешностей угловых размеров, или погрешностей их оценки при измерениях. И те, и другие погрешности в итоге приведут к ухудшению контактного взаимодействия функциональных уплотнительных поверхностей в процессе эксплуатации клинового затвора задвижки. Этот краткий метрологический анализ позволяет подойти к решению практических задач обеспечения качества клинового соединения затвора задвижек.

Рис. 1. Формирование клинового соединения затвора задвижки: а — расположение в полуплоскостях двугранного угла функциональных уплотнительных поверхностей и формирование погрешностей угловых размеров; б — клин и его функциональные линейно-угловые параметры уплотнительных поверхностей (1 и 2); в — корпус и его функциональные линейно-угловые параметры уплотнительных поверхностей (3 и 4) клиновой камеры

В реальных конструкциях клина и клиновой камеры корпуса (рис. 1, б, в) отсутствует прямая, образующаяся при пересечении двух полуплоскостей двугранного угла, невозможно провести перпендикуляры к этой прямой, а значит, казалось бы, и сформировать клиновой затвор задвижки, и измерить его действительные угловые размеры. В этих условиях должны быть поставлены и решены две задачи, необходимые для изготовления задвижек и для выполнения их ремонта.

При изготовлении должна быть поставлена технологическая задача создания реальных координат плоскости симметрии, относительно которой должны формироваться уплотнительные поверхности и по которой можно измерить значение двугранного угла с минимальной погрешностью. Создание координат плоскости симметрии должно осуществляться на операциях, предшествующих формированию клиновых поверхностей корпуса и клина задвижки. На практике это реализуются либо разметкой корпуса и клина, в результате которой фиксируются на деталях точки А, В, С, D и А', В', С', D' (рис. 1, б, в) или формируется постоянная установочная база на деталях. На эту базу детали устанавливаются на всех операциях, и относительно этих баз осуществляется настройка технологического оборудования и оснастки.

При ремонте должна быть поставлена технологическая задача нахождения координат плоскости симметрии, относительно которой был выполнен процесс изготовления клинового затвора и относительно которой должен быть построен технологический процесс восстановительного ремонта уплотнительных поверхностей элементов затвора задвижки. Следует иметь в виду, что при мелком ремонте, когда используются только процессы доводки, инструмент свободно ориентирован на уплотнительной поверхности, что исключает возможность изменять угловые размеры, нет необходимости нахождения координат плоскости симметрии. Такая необходимость возникает, когда для восстановительного ремонта задвижки используются процессы лезвийной обработки, что, исходя из технологических принципов организации ремонта, должно быть отнесено к среднему ремонту. Можно было бы использовать координаты, установленные изготовителями, но они чаще всего в процессе эксплуатации исчезают. Для целей установления координат плоскости симметрии могут быть использованы угломерные устройства типа «СЕЙТРОНИК УС», охватывающие диапазон DN 50 - 1000 мм с набором установочных приспособлений, изготавливаемых НПО «ГАКС-АРМСЕРВИС». Конкретное решение задачи сводится к нахождению и фиксированию на клине точек А, В, С, D (рис. 1, б) и в клиновой плоскости корпуса точек А', В', С', D' (рис. 1, в). Проверкой правильности нахождения координат плоскости симметрии будет являться равенство размеров h и h1 у клина (рис. 1, б) и h' и h'1 у клиновой полости корпуса (рис. 1, в). Отклонение от равенства указанных размеров характеризует погрешность взаимного положения уплотнительных поверхностей клина или корпуса задвижки. Это отклонение может быть представлено линейной или угловой величиной ∆αб, которая названа угловой погрешностью клиновой поверхности затвора в поперечном направлении.

В практике отечественного производства клиновых задвижек двугранный угол задается в виде плоского угла α в продольном сечении. Его номинальное значение составляет α = 10°. Сделана попытка нормировать отклонения углов [4]. Однако подход к нормированию и отсутствие необходимого метрологического оснащения не позволяют в должной мере использовать его на практике.

Для импортной арматуры номинальное значение плоского угла для задвижек различных производителей находится в диапазоне 8 - 12°.

Обеспечение точности клинового соединения затвора является технологической проблемой как при производстве клиновых задвижек, так и особенно при их ремонте. До настоящего времени основным методом получения качественного клинового соединения являлся метод пригонки. При этом используется сложная технологическая оснастка, построенная на правильном выборе технологических баз. Кроме того, необходимо учитывать, что угол а клина должен быть всегда больше угла ак клиновой камеры корпуса задвижки. Разность углов α-αк = ∆α зависит от жесткости корпуса, что в свою очередь связано с DN и PN. Для многих конструкций задвижек (кроме штампосварных) разность линейных углов Да клинового затвора находится в диапазоне ∆ = 2'÷10'. Правильное сочетание угловых размеров элементов клинового соединения основа получения нормированной герметичности и ресурса затвора клиновой задвижки.

ЛИТЕРАТУРА:

4. СТ ЦКБА 063-2008 Арматура трубопроводная. Допуски на размеры базовых элементов узлов затворов клиновых задвижек. 2008.