Сейнов С.В. - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

Гошко А.И. - кандидат технических наук – главный эксперт НПО «ГАКС-АРМСЕРВИС»

Сейнов Ю.С. - генеральный директор НПО «ГАКС-АРМСЕРВИС»

В настоящее время оценка качества трубопроводной арматуры по величине утечки среды в затворе для производителей и потребителей арматуры стала привычным и рядовым процессом. Мало кто задумывается о том времени, когда трудно было отличить одно изделие от другого, имевшие очень похожие структурные, функциональные и конструктивные характеристики. Возникали практически неразрешимые организационно-технические проблемы как у производителей, так и для потребителей в оценке качества продукции. Такое состояние некой неопределенности продолжалось до момента появления документа, который ввел достаточно четкую и системную градацию некоторых качественных и количественных свойств трубопроводной арматуры. Это позволило разграничивать ее основных представителей по свойствам, приемлемых одновременно как для изготовителей, так и для потребителей. Этим документом стал ГОСТ 9544 «Арматура трубопроводная запорная. Нормы герметичности затворов». Стандарт явился одним из первых отечественных нормативных документов, регламентирующих показатель качества на стадиях процесса завершения изготовления и одновременно определяющий уровень качества начального момента эксплуатации изделия в некой крупной трубопроводной системе. И этот стандарт в 2010 году скромно, без какой-либо суеты и помпы отметил свой 50-летний юбилей. Скромность юбилейных мероприятий совершенно не означает такую же скромную жизненную оценку. А в этом смысле ГОСТ 9544 трудно переоценить с позиций его значимости в развитии арматурного производства, как в периоды планового ведения хозяйства, так и в условиях современных рыночных отношений и перспективах их становления в нашей стране.

Мы хотим попытаться на основе краткого анализа этапов развития стандарта, хотя бы в малой степени дать заслуженную оценку его роли в формировании стратегических направлений совершенствования арматурного производства, как в сфере изготовления, так и в области использования. Тем более, что авторы на некоторых этапах развития стандарта принимали непосредственное участие в формировании его идеологии.

Этапы развития ГОСТ 9544 можно характеризовать пятью редакциями: 1960 г., 1975г., 1993 г., 2005 г. и 2011 г., который должен быть введен в ближайшее время. Отличительной особенностью указанных редакций – различные принципы, положенные в основу нормирования герметичности затвора арматуры.

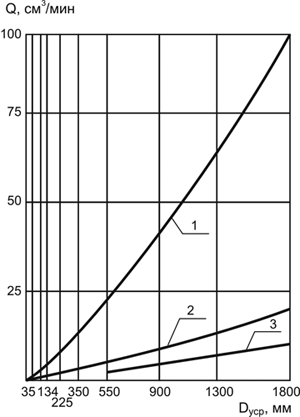

Первая редакция стандарта, которая была принята в 1960 году, базировалась на функциональном принципе, предусматривавшем безусловный приоритет требований эксплуатационных условий, где был сделан акцент на двух основных требованиях. Первое заключалось в обеспечении условий безопасной транспортировки по трубопроводам взрывоопасных и токсичных, а второе – пожароопасных сред. В результате впервые были регламентированы нормы пропуска испытательных сред через затвор. Они устанавливались в зависимости от диаметра условного прохода запорной арматуры и свойств испытательной среды – жидкой и газообразной. В стандарте для всех видов арматуры были установлены три класса герметичности в зависимости от степени опасности транспортируемых сред. Первый и второй классы охватывали арматуру во всем диапазоне проходов при условном давлении до 20 МПа, третий класс включал ограниченный ряд условных давлений до 4 МПа. Основными являлись два первых класса, которые устанавливали нормы на пропуск затвора для всего диапазона условного давления запорной арматуры общепромышленного применения. Оценка значений пропуска среды по стандарту MSS-SP-6l (США) показывает, что уровень самых высоких требований к промышленной арматуре по данному стандарту соответствует только второму классу герметичности по ГОСТ 9544-60 (рис.1).

Рис. 1. Изменение герметичности от диаметра условного прохода по ГОСТ 9544 - 60 и MSSSP-61: I - кривая соответствует третьему классу ГОСТ 9544 - 60; 2 - кривая соответствует второму классу ГОСТ 9544 - 60 и стандарту MSSSP-61 (США); 3 - кривая соответствует первому классу ГОСТ 9544 - 60

Сравнительный анализ указывает на то, что уровень требований, установленный на период издания и действия ГОСТ 9544-60 не только соответствовал мировому уровню требований ведущих стран, производящих запорную арматуру, но даже превышал их по уровню требований первого класса герметичности. Этот класс характерен тем, что в нем впервые установлены нулевые нормы пропуска среды через затвор для малых и средних диаметров условного прохода арматуры, для которой в уплотнениях затвора, на краях, допускается образование росы (при испытаниях водой) не превращающиеся за время испытаний в стекающие капли. При этом в диапазоне «нулевых» норм пропуска попадает свыше 75% всей выпускаемой в стране запорной арматуры.

Вторая редакция – ГОСТ 9544-75.

При переработке и обновлении предшествующей редакции в основу второй были положены не только функциональная, но и технологическая идеология. Они предусматривают не только приоритет требований эксплуатационных условий, но и обязательное обеспечение технологических требований, которые базируются на научно-исследовательском подходе, принципах прогрессивности и оптимизации технологических процессов изготовления.

Реализация приоритетов и принципов позволили установить уровень требований к показателю качества запорной арматуры и впервые предпринята попытка установить нормативные уровни к совокупности геометрических параметров, влияющих на обеспечение герметичности затвора. Речь идет о таких параметрах как шероховатость, отклонения формы и расположения, размеров (линейных и угловых) уплотнений деталей затвора. Исследование трудоемкости изготовления деталей затвора запорной арматуры определило на основе оптимизационных расчетов области корректировки требований к точности геометрических параметров, зависящих от требований потребителей.

Результаты исследований позволили выделить вентили (клапаны) из остальных видов запорной арматуры, ввести зависимость норм на утечку воздуха через затвор от условного давления среды и подчинить класс герметичности технологии обработки элементов.

Система норм герметичности затвора по ГОСТ 9544 - 75 представляла закономерно построенные ряды, полученные на основе теоретических и экспериментальных исследований. Система была предназначена для выбора норм герметичности затвора из числа минимально допустимых, но достаточных для эксплуатации. Она впервые включала понятия эксплуатационной единицы плотности, коэффициента конструкции затвора, классов герметичности, нормальной температуры испытательной среды и предельной погрешности испытания.

Для построения системы норм герметичности были установлены закономерности изменения пропуска среды в зависимости от номинальных значений комплекса параметров, ограничивающих нормируемый показатель качества. На основе систематизации опыта и исследования клиновых задвижек, шаровых кранов и вентилей (клапанов) с Dу 3…2000 мм и

Рy 0,1…20 МПа было выявлено, что величина пропуска жидких сред меняется в зависимости от диаметра условного прохода Q = k Dу3/2, а для газообразных сред зависит от диаметра условного прохода и от условного давления среды, как Q = k Dу3/2 (pу +2), (Здесь Dу в мм, а Ру в кгс/см2). Коэффициент k зависит от вида арматуры и класса герметичности затвора и определяется из выражения k = nа. Значения коэффициента n в зависимости от физико-химических свойств среды представлены в таблице 1.

Рy 0,1…20 МПа было выявлено, что величина пропуска жидких сред меняется в зависимости от диаметра условного прохода Q = k Dу3/2, а для газообразных сред зависит от диаметра условного прохода и от условного давления среды, как Q = k Dу3/2 (pу +2), (Здесь Dу в мм, а Ру в кгс/см2). Коэффициент k зависит от вида арматуры и класса герметичности затвора и определяется из выражения k = nа. Значения коэффициента n в зависимости от физико-химических свойств среды представлены в таблице 1.

Таблица 1

|

Вид арматуры

|

Значения коэффициента «n»

|

|

|

Вода

|

Воздух

|

|

|

Клапаны (вентили)

|

5 · 10-5

|

7,5 · 10-4

|

|

Запорная арматура

|

16 · 10-5

|

26 · 10-4

|

Коэффициент герметичности а равен 1; 3 и 10 для запорной арматуры первого, второго и третьего классов, соответственно. Выделение клапанов (вентилей) в определенную группу проведено из учета условий работы затвора, позволяющие свести к минимуму трение между уплотняющими поверхностями, и, следовательно, создать большие контактные давления прижатия, не приводящие к преждевременному износу.

В системе трубопроводов различного назначения устанавливаются устройства с различной герметизирующей способностью. Нормирование уровней герметизирующей способности проведено по функциональному признаку, введены две основные группы. Первый и второй классы герметичности характеризуют общепромышленную арматуру, эксплуатируемую в системах с опасными средами, предрасположенных к пожаро- и взрывоопасности, токсичности и других опасных свойств. Третий класс охватывает системы с безопасными средами.

Нормы утечки среды через затвор указывались для условий, при которых испытательная среда подается под давлением pу при температуре 20 ± 10 °С. Данное номинальное значение температуры принято в соответствии с ГОСТ 9249, а ее отклонения обусловлены температурными условиями заводов-изготовителей запорной арматуры.

При разработке стандарта с целью унификации методов и средств цехового контроля герметичности в затворе впервые введена предельная погрешность испытания, согласно которой величина собственной утечки среды в испытательном средстве и погрешность общей оценки утечки при испытаниях не должна превышать 10 % от контролируемого допуска.

В последующих редакциях ГОСТ 9544 - 1993, 2005 и последней, вновь вводимой, предпочтение отдано гармонизации со стандартами ИСО, расширению классов герметичности без увязки с опасностью рабочей среды. Утерян функциональный принцип нормирования, данные редакции представляют набор рядов норм допусков для четырех, семи и десяти классов герметичности. Что касается технологического принципа, то он не только утерян, но и практически исключена перспектива его развития.

Третья редакция - ГОСТ 9544-93 имела ряд принципиальных отличий в сравнении с ГОСТ 9544-75.

Во-первых, в действующей редакции выделены четыре класса герметичности: А, В, С, D, вне зависимости от эксплуатационных характеристик среды. Возможно, это связано с тем, что действующий стандарт впервые не распространяется на специальную арматуру. Для отдельных видов запорной арматуры это является положительным фактором: норма герметичности затвора при проведении испытаний новой или восстановленной арматуры зависит от конкретной эксплуатационной ситуации и может приводиться к ближайшему классу герметичности для общепромышленной арматуры на основе оптимизационных расчетов технологической составляющей функциональной герметичности Qт .

Во-вторых, в действовавшей редакции ГОСТ 9544-93, как и в редакции 1960 года, были установлены нулевые нормы утечки среды. Если в ГОСТ 9544-60 они охватывали малые и средние условные проходы, то в ГОСТ 9544-93 они занимают уже целый класс «А» в трактовке «нет видимых протечек». При этом технологические аспекты управления процессами достижения класса «А» полностью игнорированы. Поскольку время испытаний общепромышленной запорной арматуры в условиях серийного производства ограничено, а стендовая база регламентируется лишь по погрешности измерений утечки (± 0,01 см3/мин - для утечек ≤ 0,1 см3/мин и ± 5 % - для утечек > 0,1 см3/мин), затворы изделий, выдержавшие испытания на герметичность по классу «А», могут в процессе эксплуатации пропускать среду в виде стекающих и вновь образующихся за счет росы капель. Трактовка «нет видимых протечек» ориентирует испытания по классу «А» только на визуальный контроль, а это более низкий уровень количественного контроля, чем предписанного для классов В, С и D.

В-третьих, в редакции 1993 года, как и в редакции 1960 года, нормы утечек не учитывают давление среды. Уже давно является научно установленным фактом, что утечка жидкой среды пропорциональна росту давления. Учитывая, что ГОСТ 9544-93 распространяется на все виды запорной арматуры, при испытании арматуры, например, Ру 6,4 МПа, имеем «ужесточенную» норму утечки, а Ру 0,1 МПа – «расширенную», что без технологического разъяснения может вызывать массу вопросов.

В-четвертых, стандарт устанавливал максимально допустимые утечки ниже (класс D), чем базовый международный стандарт на испытания арматуры MSS-SP-61 (см. рис. 1). Отсюда следует, что фактически вся импортируемая арматура, испытания которой проводились в соответствии с международным стандартом MSS-SP-61, не может быть смонтирована на отечественных трубопроводах, содержащих общепромышленную запорную арматуру и тем более не может быть восстановлена по документации производителя.

Четвертая редакция - ГОСТ Р 9544 – 2005 устанавливает следующие классы герметичности затворов: A, B, C, D, B1, C1 и D1. Классы A, B, C и D соответствуют тем же классам, которые приведены в ISO 5208 – 82 «Промышленная арматура. Испытание арматуры давлением». Соответственно определен и метод контроля герметичности затвора арматуры. Для класса «A» установлен качественный критерий герметичности – отсутствие видимых утечек в течение времени выдержки. Допустимые утечки для затворов всех типов запорной арматуры даны для арматуры классов B, B1, C, C1, D и D1 при испытании арматуры воздухом и для классов B, C, D и D1 при испытании водой. Для общей характеристики технического уровня стандарта и сравнения с последующими в качестве примера для запорной арматуры DN 50…800 мм PN до 20 МПа в соответствии с ГОСТ Р 9544 - 2005 допустимые утечки приведены в табл. 2.

Таблица 2

|

Проход условный DN, мм

|

Допустимые утечки, см3/мин, при испытаниях водой, номинальным давлением, умноженным на 1,1

|

|||

|

Классы герметичности

|

||||

|

|

B

|

C

|

D

|

D1

|

|

50

|

0,030

|

0,090

|

0.30

|

0,6

|

|

65

|

0,040

|

0,117

|

0,39

|

0,9

|

|

80

|

0,048

|

0,144

|

0,48

|

1,1

|

|

100

|

0,060

|

0,180

|

0,60

|

1,6

|

|

125

|

0,075

|

0,225

|

0,75

|

2,2

|

|

150

|

0,09

|

0,27

|

0,90

|

3,0

|

|

200

|

0,12

|

0,36

|

1,20

|

4,5

|

|

250

|

0,15

|

0,45

|

1,50

|

6,5

|

|

300

|

0,18

|

0,57

|

1,80

|

8,0

|

|

350

|

0,21

|

0,63

|

2,10

|

11,0

|

|

400

|

0,24

|

0,72

|

2,40

|

13,0

|

|

500

|

0,30

|

0,90

|

3,00

|

17,0

|

|

600

|

0,36

|

1,08

|

3,60

|

24,0

|

|

800

|

0,48

|

1,44

|

4,80

|

35,0

|

Здесь также укрепился отход от функционально-технологического принципа нормирования показателя качества. Четко выделяется тенденция расширения классов герметичности без увязки с условиями эксплуатации и превращения нормативов в табулированные числовые данные, за которыми теряется физическая сущность. Кроме того, не представляется методика выбора числовых значений – допусков, учитывающая вид транспортируемых по трубопроводным системам сред, их физико-химических характеристик. Еще большая неопределенность в выборе технологических процессов, на основе которых происходит достижение необходимых классов герметичности.

Что касается вновь вводимой в ближайшее время новой редакции стандарта, то он впервые распространяется на все виды и типы трубопроводной арматуры номинальных диаметров от DN 3 до DN 2000 на номинальное давление от PN 1 до PN 320 и устанавливает нормы и классы герметичности затворов и пригоден для целей подтверждения соответствия.

Для затворов арматуры установлены нормы герметичности, соответствующие еще большему количеству классов герметичности: А, АА, В, С, СС, D, Е, ЕЕ, F и G, с еще более расширенными нормами утечек среды через затвор.

Для сравнения та же выборка запорной арматуры DN 50…800 и допустимые утечки приведены в табл. 3.

Таблица 3

|

Номинальный диаметр DN

|

Класс герметичности

|

||||||||

|

АА

|

В

|

С

|

СС

|

D

|

Е

|

ЕЕ

|

F

|

G

|

|

|

Норма герметичности затвора по воде q, мм3/с, при Рисп =1,1 PN (Рр)

|

|||||||||

|

50

|

0,30

|

0,50

|

1,5

|

4,0

|

5,0

|

15

|

19

|

50

|

100

|

|

65

|

0,39

|

0,65

|

1,9

|

5,2

|

6,5

|

19

|

25

|

65

|

130

|

|

80

|

0,48

|

0,80

|

2,4

|

6,4

|

8,0

|

24

|

31

|

80

|

160

|

|

100

|

0,60

|

1,0

|

3,0

|

8,0

|

10

|

30

|

39

|

100

|

200

|

|

125

|

0,75

|

1,3

|

3,8

|

10

|

12

|

37

|

49

|

125

|

250

|

|

150

|

0,90

|

1,5

|

4,5

|

12

|

15

|

45

|

59

|

150

|

300

|

|

200

|

1,2

|

2,0

|

6,0

|

16

|

20

|

60

|

78

|

200

|

400

|

|

250

|

1,5

|

2,5

|

7,5

|

20

|

25

|

75

|

98

|

250

|

500

|

|

300

|

1,8

|

3,0

|

9,0

|

24

|

30

|

90

|

117

|

300

|

600

|

|

350

|

2,1

|

3,5

|

10

|

28

|

35

|

105

|

137

|

350

|

700

|

|

400

|

2,4

|

4,0

|

12

|

32

|

40

|

120

|

156

|

400

|

800

|

|

500

|

3,0

|

5,0

|

15

|

40

|

50

|

150

|

195

|

500

|

1,0·103

|

|

600

|

3,6

|

6,0

|

18

|

48

|

60

|

180

|

234

|

600

|

1,2·103

|

|

800

|

4,8

|

8,0

|

24

|

64

|

80

|

240

|

312

|

800

|

1,6·103

|

Сравнения данных, представленных в таблицах 2 и 3, наглядно свидетельствуют о совершенно необоснованной тенденции расширения классов герметичности арматуры в сторону ухудшения её показателей качества. Остается непонятным, какая «высокая» идеология скрывается за этим. Объяснения и разъяснения такого подхода не даются ни в каком виде.

Для регулирующей арматуры проектом ГОСТ установлены восемь классов герметичности: I, II, III, IV, IV-1, IV-2, V и VI.

ЗАКЛЮЧЕНИЕ

Представленный в настоящей статье краткий анализ развития одного из важнейших стандартов в области арматурного производства позволяет сделать некоторые суждении я и оценки.

Во-первых, ГОСТ 9544, имеющий статус межгосударственного стандарта, рожденного в период становления и бурного развития особенно атомной, химической, нефтяной, газовой и других отраслей, за все эти годы сыграл важнейшую роль в становлении и совершенствовании крупномасштабного производства химического машиностроения – арматурного производства. Некоторое современное ослабление технической политики в арматуростроении в период переходя на рыночные отношения неизбежно должно быть преодолено и стандарт займет передовые позиции в формировании обновленной современной идеологии, стимулирующей научно-техническое развитие арматурного производства.

Во-вторых, должна быть преодолена тенденция отхода в развитии стандарта от принципов функционального выбора и использования эксплуатационных условий в качестве основы нормирования показателя качества – герметичности и принципа технологического обеспечения функциональных требований ко всему многообразию классов. В плане этого представляется необходимым, в первую очередь, устранение следующих недостатков.

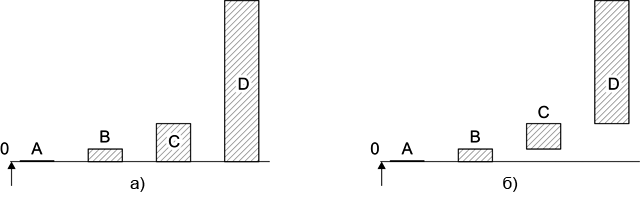

1) Структура полей допусков (рис.2а) действующего стандарта и вновь вводимой редакции ГОСТ 9544 приводит к неопределенности или смешению классов герметичности при техническом диагностировании, оценке класса герметичности по результатам входного контроля на основании испытаний, неуправляемости процессами достижения заданных нормативов. Это связано с тем, что нормы утечек для каждого класса задаются по верхнему предельному отклонению, нижнее предельное отклонение определено для всех единым и равным нулю. Четкая и достоверная идентификация каждого класса может быть только в случае, если каждый класс герметичности будет иметь индивидуальный уровень верхнего и нижнего предельных отклонений (рис.2б). Кроме того, такая идентификация позволит разрабатывать технологические процессы обеспечения для каждого заданного класса герметичности.

Рис. 2. Расположение полей допусков норм герметичности затвора запорной арматуры:

а – извлечение из действующей редакции ГОСТ; б – один из вариантов, предлагаемых авторами

а – извлечение из действующей редакции ГОСТ; б – один из вариантов, предлагаемых авторами

2) В действующей редакции стандарта для запорной арматуры выделены 7 классов герметичности, а в разрабатываемой редакции уже 10. Возможно увеличение классов в разрабатываемой редакции стандарта связано с расширением его действия по областям применения (о чем нигде не указывается), но теперь их увеличение с 3 классов в более ранних редакциях 1960 и 1975 годов и 4 классов в редакции 1993 года, соответственно, требует методического, технологического, инструментального и метрологического обеспечения каждого из них. Требуется экономическое подчинение класса герметичности затвора цене производителя конкретной запорной арматуры, так как арматура, допускающая большую утечку, формируется более простым процессом и должна иметь более низкую цену. Сегодня же производитель арматуры не умеет управлять процессом, не заинтересован в этом и устанавливает в документации класс герметичности затвора далеко не по результатам заводских и других испытаний, а по моде на класс «A», по стандарту, не допускающему наличие утечек через затвор. Несоответствие декларируемым и фактически обеспечиваемым требованиям выявляется при входном контроле арматуры, производимом заказчиком, при этом процент несоответствия может достигать 60 % и более. Заказчик вынужден возвращать бракованную арматуру или обращаться к услугам организаций, осуществляющим доведение такой арматуры до соответствующего класса герметичности в затворе. Следует особо отметить, что разработчики нормативов на арматуру АЭС для DN свыше 300 мм практически исключили применение класса «A», и, видимо, не без основания, а ведь это чрезвычайно ответственные устройства для объекта повышенной опасности. Кроме того, появляется тенденция, когда некоторые из ведущих отраслей устанавливают свои нормативы, отличные от ныне действующих в арматуростроении - факт, требующий серьезного осмысления.

3) Во всех редакциях ГОСТ, как отмечалось, установлены нулевые нормы утечки среды. Если в первой редакции ГОСТ 1960 года они охватывали малые и средние условные проходы арматуры, то с редакции ГОСТ 1993 года они занимают целый класс A в трактовке «нет видимых утечек». Время испытаний арматуры в условиях серийного производства стандартом ограничено, и стендовая база регламентируется лишь по погрешности измерений утечки (± 0,01 см3/мин – для утечек ≤ 0,1 см3/мин и ± 5 % – для утечек > 0,1 см3/мин). В этом случае затворы изделий, выдержавшие испытания на герметичность по классу «А», могут пропускать среду в виде стекающих капель, или, более того, что подтверждается практикой и вновь образующихся за счет росы капель. При этом установлено, что такого вида «нулевая» утечка достигает 0,1 см3/мин для клиновых задвижек DN 50 и 1 см3/мин – для DN 500. А это уже норма класса «C», т.е. условие класса «А» не может быть выполнено. Трактовка «нет видимых утечек» ориентирует испытания по классу «А» на внешний визуальный контроль, а это ниже предписанного для классов B, C и D. Во вновь вводимой редакции ГОСТ для класса «А» при применении технических средств диагностирования допускается погрешность утечки в затворе не более 0,05 мм3/с. При этом средства диагностирования и технические средства должны обеспечивать точность измерения, согласующуюся с критерием допустимой утечки. Однако это не может быть достаточным. Необходимо либо пересматривать схемы и время испытаний арматуры, либо дополнительное подтверждение качества на основе данных, действительных измерений геометрических параметров обеспечения герметичности.

Что касается вновь вводимой в ближайшее время редакции стандарта на нормы герметичности, то он содержит противоречия принципиального характера и должен быть более глубоко проанализирован и обсужден научно-технической общественностью арматуростроителей.