Апр 23, 2021

Сейнов С.В. – президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н, профессор, академик РАПК,

Гошко А.И. – главный эксперт НПО «ГАКС-АРМСЕРВИС», к.т.н., доцент,

Сейнов Ю.С. – генеральный директор НПО «ГАКС-АРМСЕРВИС»

3. Контактное взаимодействие поверхностей в уплотнении затвора

Все многообразие запорной трубопроводной арматуры можно дифференцировать на три конструктивные группы. Основным признаком такой дифференциации является количество уплотнительных поверхностей, которые являются определяющими в обеспечении герметичности затвора. В этой связи такие поверхности приобретают статус функциональных, то-есть важнейших элементов конструкции, обеспечивающих основную функцию. К ним необходим особо внимательный подход при конструкторской, технологической и метрологической проработке. Из этого следует, что на каждом этапе создания арматуры будут стоять свои, специфические для каждой группы, задачи [3, 8].

Конструкторское обеспечение должно быть направлено на установление и дальнейшее сохранение на регламентированном уровне размерно-геометрических параметров уплотнений при действии на них в процессе эксплуатации силовых и временных факторов. Это должно осуществляться за счет прочности, жесткости корпусных деталей, контактной жесткости функциональных поверхностей и их износостойкости.

Технологическое обеспечение есть не что иное как формирование совокупности операций, последовательное выполнение которых должно приводить к достижению конструкторских нормативов на размерно-геометрические параметры уплотнений.

Метрологическое обеспечение, которому, к сожалению, уделяется недопустимо мало внимания, предполагает не только выявление, учет и систематизацию всего многообразия образующихся при изготовлении погрешностей, отрицательно влияющих на показатели качества, но и необходимость измерения каждой из совокупности метрических параметров уплотнений, отнесенных к функциональным. Измерения на завершающей стадии технологического процесса и особенно измерения функциональных метрических параметров уплотнений могут позволить оценить качество обработки и уже на ранней стадии изготовления прогнозировать ресурс работы уплотнения [9].

Необходимо здесь обратить внимание, что в дальнейшем анализе при переходе к эксплуатации и последующим работам по технологическому обслуживанию и ремонтам этапы создания арматуры и присущие им задачи трансформируются. Этап конструкторского обеспечения и его задачи исчезают полностью, а технологического и метрологического уменьшаются количественно с сохранением всех функциональных требований.

3.1. Группа двухповерхностных систем

Если запорную арматуру систематизировать, как было указано выше, по возрастающему количеству функциональных поверхностей уплотнений затвора, то первая группа будет иметь две уплотнительные поверхности. Конструкции запорной арматуры с таким количеством уплотнительных поверхностей можем классифицировать в качестве двухповерхностных уплотненительных систем затвора. Такую конструкцию затвора имеют клапаны запорные и обратные, поворотные затворы, краны пробковые и т.д.

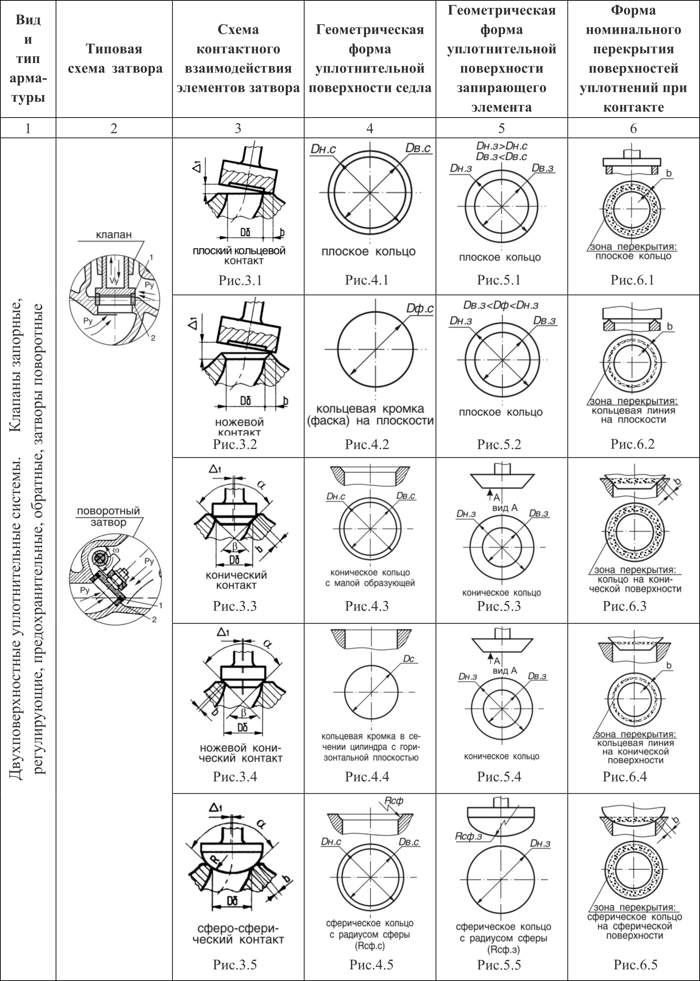

Характер контактного взаимодействия элементов уплотнений в конструкциях этой группы арматуры представлен в таблице 1. Из детального рассмотрения представленных схем следует, что двухповерхностные уплотнительные системы при контактном взаимодействии элементов имеют принципиальные различия по геометрической форме зон взаимного перекрытия. Это порождает значительные технологические и метрологические проблемы, связанные как с геометрической формой контактирующих элементов, так и с характером номинального контактного перекрытия уплотнительной поверхности седла по отношению к уплотнительной поверхности запирающего элемента.

Образуются следующие виды номинальных геометрических форм зон взаимного перекрытия поверхностей уплотнений при контакте.

1) Перекрытие, имеющее номинальную геометрическую форму кольца, расположенного на плоскости (табл.1, рис.6.1). Кольцо имеет ширину (в) существенную по величине (плоский кольцевой контакт).

2) Перекрытие, имеющее номинальную геометрическую форму кольцевой линии, расположенной на плоскости (табл.1, рис.6.2). Кольцо имеет несущественную по величине ширину (в) («ножевой контакт» на плоскости).

3) Перекрытие, имеющее номинальную геометрическую форму кольца, расположенного на конической поверхности (табл.1, рис.6.3). Ширина кольцевой поверхности (в) по величине имеет существенное значение («конический контакт» с малой величиной образующей).

4) Перекрытие, имеющее номинальную геометрическую форму в виде кольцевой линии, расположенной на конической поверхности (табл.1, рис.6.4). Кольцевая линия имеет несущественную по величине ширину (в) (контакт «ножевой конический»).

5) Перекрытие, имеющее номинальную геометрическую форму кольца, расположенного на сферической поверхности (табл.1, рис.6.5). Ширина кольцевой поверхности (в) имеет несущественное значение (контакт «сферо-сферический» с малой образующей сферического кольца).

Таблица 1. Контактное взаимодействие в затворе клапанов и поворотных затворов

Рассмотренные типовые геометрические формы взаимного перекрытия уплотнительных поверхностей при контактном взаимодействии элементов затвора в двухповерхностных системах есть ни что иное, как стремление конструктивными методами решить технологические проблемы. Беря на вооружение идеологию силового обеспечения герметичности, конструктор ошибочно полагает, что применяя сложные геометрические формы уплотнительных поверхностей, может решить главную задачу - создание необходимых контактных нагрузок, обеспечивающих герметичность затвора. Однако, ожидаемый эффект чаще всего не наступает и легкость решаемой задачи остается только желаемым результатом [10].

Ошибки конструктора заключаются в следующем.

Во-первых, сложные геометрические формы, а также формы, полученные в результате пересечения поверхностей сложных геометрических фигур, требуют для своего формирования увеличенного количества простых формообразующих движений. А это порождает увеличение количества не только единичных погрешностей поверхностей, но и новых сборочных погрешностей в виде отклонений взаимного положения (смещение угловое и параллельное осей и центров со значительными амплитудами) уплотнительных поверхностей. Появляется необходимость осмысления нового объема появившихся метрологических проблем по выявлению новых погрешностей и возможности их устранения или компенсации. Сюда же добавляются проблемы, связанные с разработкой и применением новых технологических процессов, оборудования, оснастки и, особенно, средств измерений.

Во-вторых, сложные геометрические формы не исключают необходимость технологического формирования межуплонительного пространства, способного своим внутренним пневмо-гидравлическим сопротивлением, зависящим от размерно-геометрических параметров этого пространства, поглотить энергию проникновения среды через границу разделов, которыми могут быть контуры, площади различной геометрической формы, являющиеся следствием взаимного перекрытия контактирующих уплотнений [1].

3.2. Группа трехповерхностных систем

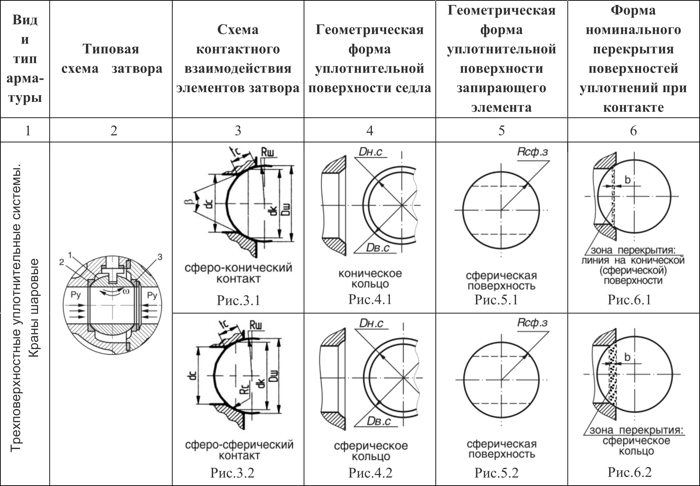

Запорная арматура, конструкция которой базируется на использовании в затворе трех уплотнительных поверхностей, относится к трехповерхностным системам уплотнения затвора. Такую конструкцию затвора имеет кран шаровый. Характер контактного взаимодействия элементов уплотнений трехповерхностной системы представлен в таблице 2. Следует отметить, что на практике в таких системах в качестве контактирующих материалов применяются чаще всего «металл - полимер». Контактирование по схеме «металл - металл» используется достаточно редко, но имеет некоторую перспективу. Стремление расширить температурный диапазон использования этой арматуры приводит к использованию более прочных полимеров, не обладающих необходимой способностью копировать форму контрдетали. Поэтому в схемах, представленных в таблице 2, рассмотрены условия контакта «металл - металл», которые могут находиться в определенной степени подобия с условиями контактирования перспективной пары «металл - полимер - температурный».

Принятые схемы контактного взаимодействия элементов затвора и применяемые при этом геометрические формы уплотнительных поверхностей формируют следующие виды номинальных геометрических форм взаимного перекрытия поверхностей уплотнений при контакте.

1) Перекрытие, имеющее номинальную геометрическую форму кольцевой линии, расположенной на конусе (или сфере) (табл. 2., рис.6.1). Кольцо имеет несущественную ширину (в), что позволяет контактное взаимодействие квалифицировать как «контакт по линии».

Таблица 2. Контактное взаимодействие в затворе кранов шаровых

2) Перекрытие, имеющее номинальную геометрическую форму кольца, расположенного на сферической поверхности (табл. 2., рис.6.2). Ширина кольцевой поверхности (в) имеет значительную величину, но она несущественна по сравнению с уплотнением сферы как запирающего элемента затвора (Rсф.з.). Контакт можно классифицировать как «сферо-сферический» с малой образующей сферического кольца.

Как следует из анализа, эта группа выделенных геометрических форм номинального перекрытия немногочисленна, что связано со следующими обстоятельствами.

Во-первых, область применения этого вида запорной арматуры ограничена по температурным параметрам и во многом зависит от совершенствования полимерных материалов.

Во-вторых, шаровые краны как тип запорной арматуры достаточно молодой, в связи с чем еще не подвергался массированным «атакам» конструкторской мысли.

В-третьих, важнейшим ограничительным фактором роста вариантов контактирования уплотнений в затворе является количество функциональных уплотнительных поверхностей в затворе.

Следует отметить главное технологическое достоинство шаровых кранов современных конструкций. Оно заключается в использовании в составе конструкции седла полимерных материалов, которые по своим механическим свойствам обладают способностью компенсировать макрогеометрические погрешности (отклонения формы) шаровой пробки в достаточно широком диапазоне. Использование других более прочных материалов многократно увеличит технологические проблемы обеспечения герметичности затвора.

3.3. Группа четырехповерхностных систем

Запорная арматура, в которой используются для обеспечения герметичности четыре уплотнительные поверхности, образует третью конструктивную группу, получившую наименование четырехповерхностных систем уплотнения затвора.

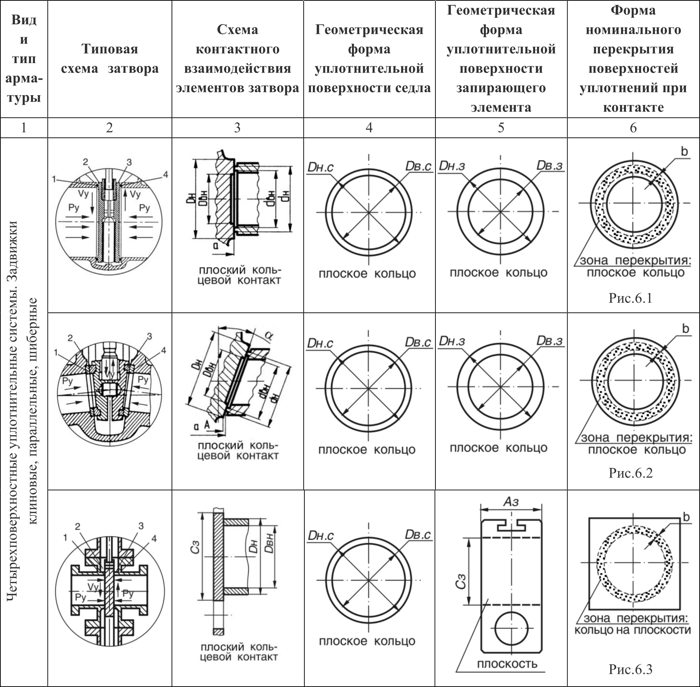

К этой конструктивной группе относятся задвижки клиновые, задвижки параллельные, задвижки шиберные. Характерной особенностью конструкций затвора этой группы является функциональная независимость каждой из четырех уплотнительных поверхностей, что влечет появление значительных по амплитуде погрешностей взаимного положения. Контактное взаимодействие элементов уплотнений четырехповерхностных систем представлено в таблице 3. Детальное рассмотрение типовых схем контактного взаимодействия уплотнительных поверхностей затвора параллельных, клиновых и шиберных задвижек позволяет выделить только одну номинальную геометрическую форму перекрытия уплотнений седла и запирающего элемента [8].

Перекрытие, имеющее номинальную геометрическую форму кольца, расположенного на плоскости (табл. 3, рис.6.1, 6.2, 6.3). Кольцо имеет ширину (в) чаще всего существенного по величине значения (плоскостной кольцевой контакт).

При единообразии номинальной геометрической формы перекрытия рассмотренные схемы имеют принципиальные свойства, влекущее технологические проблемы. Они состоят в том, что перекрытие осуществляется в одном случае при номинально параллельном расположении всех четырех поверхностей, а во втором - контактирующая пара уплотнительных поверхностей находится под заданным номинальным углом по отношению ко второй паре уплотнительных поверхностей. Это обстоятельство вносит существенный вклад в формирование технологических проблем изготовления таких герметизирующих узлов [6].

В этой конструктивной группе четырехповерхностных уплотнительных систем так же как и в трехповерхностных системах имеет место ограниченное количество схем контактного взаимодействия уплотнений. Количественное увеличение числа уплотнительных поверхностей в затворе накладывает более жесткие ограничения на характер контактного взаимодействия. Даже тот факт, что задвижки являются одним из самых «древних» типов запорной арматуры, на который конструкторская мысль сосредоточенно обращала внимание при различных схемах модернизации, не позволил расширить схемы контактного взаимодействия уплотнений затвора. Плоская кольцевая номинальная геометрическая форма взаимного перекрытия уплотнительных поверхностей в затворе осталась единственным видом для этой конструктивной группы запорной арматуры.

Таблица 3. Контактное взаимодействие в затворе задвижек

Основные выводы

Систематизируя и обобщая номинальный характер взаимного перекрытия уплотнительных поверхностей при их контакте в рассмотренных 3-х конструктивных группах запорной арматуры, можно выделить два основных вида.

Первый вид - это взаимное перекрытие уплотнений по поверхностям (табл. 1, рис.6.1, 6.3, 6.5; табл. 2, рис. 6.2; табл. 3, рис. 6.1, 6.2, 6.3).

Второй вид перекрытия - перекрытие по линиям (табл. 1, рис. 6.2, 6.4; табл. 2, рис. 6.1). Сложность их технологического осуществления и метрологического обеспечения будет зависеть от следующих факторов.

1) Количество и взаимное положение координатных осей, относительно которых осуществляется процесс контактного взаимодействия элементов затвора в конструкции.

2) Количество и взаимное положение координатных осей, используемых для осуществления процесса формообразования уплотнительных поверхностей, и возможность обеспечения неизменности их положения.

3) Количество координатных осей, используемых для формирования функциональных граней (уплотнений), полученных на пересечении образующих их поверхностей и степень их изменяемости в цикле обработки.

4) Выбор процессов, обеспечивающих формирование нормированных макро и микрогеометрических параметров поверхностей, участвующих в создании взаимного перекрытия уплотнений затвора.

Представленные функционально-конструкторский, технологический и метрологический анализы контактного взаимодействия элементов уплотнения по трем функциональным группам затворов, а также выявленные и систематизированные факторы, усложняющие технологическое осуществление и метрологическую оценку параметров инженерии поверхностей герметизирующих соединений громогласно заявляют о необходимости методологического обновления и перехода от номинальных параметров перекрытия к действительным и связанных с ними многообразию погрешностей и отклонений.

Решение именно этой задачи позволит подойти к разработке принципов управляемого процесса обеспечения герметичности затвора арматуры.

ЛИТЕРАТУРА: