Июн 25, 2021

Сейнов С.В. – президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н, профессор, академик РАПК,

Гошко А.И. – главный эксперт НПО «ГАКС-АРМСЕРВИС», к.т.н., доцент,

Сейнов Ю.С. – генеральный директор НПО «ГАКС-АРМСЕРВИС»

Настоящей публикацией завершается один из важнейших этапов анализа идеологии комплексного решения проблем обеспечения и сохранения во времени герметичности уплотнений арматуры и наиболее проблемного её узла - затвора, представленной в опубликованных в период 2002 - 2020 годов монографий и справочников (см. раздел "Литература" ) под общей редакцией академика РАПК Сейнова С.В. и Гошко А.И. Конструктивно-функциональная закрытость этого узла не позволяет на практике, в процессе его эксплуатации, проводить какие-либо оперативные конструкторско-технологические корректирующие действия по восстановлению потерянной герметичности. Это предопределяет необходимость проведения более глубоких исследований и поэтапного анализа причин, условий и факторов как управляющих процессом герметизации, так и дестабилизирующих его.

Опубликованные четыре части статьи этой тематической серии (Часть 1 Часть 2 Часть 3 Часть 4) позволили сделать следующие основные выводы:

1. Представленные конструкторский, технологический и метрологический анализы состояния элементов уплотнений, а также характер их контактного взаимодействия по трем функциональным группам затворов, выявленные и систематизированные факторы, усложняющие технологическое исполнение и метрологическую оценку параметров инженерии поверхностей герметизирующих соединений громогласно заявляют о необходимости методологического обновления и перехода от номинальных параметров взаимного перекрытия поверхностей к действительным и связанных с ними многообразию погрешностей и отклонений.

2. Решение именно этой задачи позволит подойти к разработке принципов управляемого процесса обеспечения герметичности затвора арматуры с непременным использованием допусков по всему спектру метрических отклонений контактирующих поверхностей уплотнений [11].

4. Методологическое обоснование принципов управляемого процесса обеспечения герметичности

Динамика формирования межуплотнительного пространства как формализованный процесс моделирования контактного взаимодействия поверхностей, обладающих совокупностью погрешностей, обеспечивающих герметичность затвора, имеет не только теоретическое, но и важнейшее практическое значение [1, 3, 12].

Во-первых, моделирование работы затвора при различных условиях контактного взаимодействия уплотнительных поверхностей, представленных в формализованном виде, позволяет более углубленно изучать физическую сущность процесса герметизации и на этой основе оптимизировать конструкторские, технологические и нормативно-технические мероприятия, существенно повысив их эффективность.

Во-вторых, систематизированные ограничения по оценке качества затвора, выраженные нормами пропуска среды через его уплотнения (ГОСТ 54808-2011 ), могут быть управляемыми только через параметры, формирующие межуплотнительное пространство, системное построение которых должно быть осуществлено во взаимосвязи с нормами утечек. А это может быть выполнено только при формализации процесса обеспечения герметичности, базирующемся на размерно-геометрическом представлении межуплотнительного пространства, функционально связанного с метрическими параметрами.

В-третьих, разработка новых перспективных, а также эффективное использование существующих, не только традиционно применяемых в арматуростроении, технологических процессов, формирующих микро и макро топографию уплотнительных поверхностей, обеспечивающих герметичность затвора и его ресурс герметичности, могут осуществляться с наибольшим эффектом только при базировании на нормы точности всей совокупности метрических параметров, согласованных с нормами утечек среды в зависимости от класса герметичности.

Поэтапное усложнение моделей и проведенный при этом анализ показали, что межуплотнительное пространство, определяющее пропускную способность уплотнения затвора, формируется только за счет всей совокупности ФМП. Все они имеют различную чувствительность к воздействию силовых факторов. Низкочастотные составляющие спектра неровностей, относящиеся к ФМП, более чувствительны к силовым воздействиям, что порождено несовершенством конструкции ПТА. Совершенствование методологии конструирования базовых деталей арматуры является одним из путей кардинальной нейтрализации вредного воздействия на нарушение герметичности этой группы ФМП.

Высокочастотные составляющие спектра неровностей мало чувствительны к силовым воздействиям. Технологические процессы, которые используются при обработке уплотнительных поверхностей, являются единственным средством формирования этих параметров в необходимом диапазоне значений, то-есть в рамках допусков.

При рассмотрении материала этого раздела может возникнуть вопрос о целесообразности разработки и анализа многообразия частных моделей уплотнения затвора. Не является ли достаточным рассмотрение только обобщенной модели? Для понимания изложенной авторами позиции необходимо отметить следующее.

1) Обобщенная модель уплотнения затвора является базовой для разработки математической модели, устанавливающей функциональную связь размерных параметров межуплотнительного пространства с физическими свойствами герметизируемой среды и пропускной способностью уплотнения. Использование ее для целей нормирования ФМП крайне затруднено, так как в этом случае необходимо решать многопараметрическую оптимизационную задачу [1].

2) Как правило, многопараметрические оптимизационные задачи решаются с использованием процедур упрощения и перехода к решению однопараметрической задачи с расширением системы ограничительных факторов. В этой связи разработка совокупности частных моделей есть не что иное как процесс упрощения базовой модели для целей нормирования ФМП с использованием однопараметрической оптимизационной задачи.

3) Анализ частных моделей узла затвора, выявление факта различной чувствительности ФМП к силовым воздействиям, динамика формирования размерных параметров межуплотнительного пространства позволяют выделить группу из совокупности ФМП, которыми можно эффективно управлять технологическими методами.

Основываясь на этом был разработан отраслевой стандарт на нормы точности уплотнительных поверхностей, в котором достижение заданного класса герметичности связано с варьированием только одного функционального параметра. Другие ФМП при этом должны быть постоянными для заданных характеристик герметизируемых сред.

Для эффективного управления процессом обеспечения герметичности уплотнения затвора технологическими методами необходимо нормировать всю совокупность ФМП, но решение оптимизационной задачи будет базироваться на первичном обоснованном, выборе из всей совокупности только одного управляющего параметра. В этом случае достижение заданного класса герметичности по ГОСТ 9544, или других стандартов, вводимых в настоящее время, будет обеспечиваться только за счет варьирования одним метрическим параметром. Другие метрические параметры должны быть постоянными для заданных энергетических (PN) и физических характеристик герметизируемой среды, а также заданного основного габаритного параметра арматуры (DN).

Основной, управляемый технологическими методами, оптимизационный параметр должен отвечать следующим требованиям.

1) Минимальная чувствительность к изменениям при воздействии на элементы конструкции арматуры силовых факторов.

2) Возможность эффективного управления его значениями в процессе изготовления.

3) Подготовленность и приборная обеспеченность для его метрологической оценки при изготовлении.

Этими свойствами обладает высокочастотный функциональный параметр - шероховатость. Она менее всего чувствительна к изменениям под воздействием силовых факторов на конструкцию арматуры. На практике известны многочисленные технологические методы, позволяющие эффективно управлять получением заданных значений шероховатости. Для арматурного производства наиболее распространенным технологическим методом достижения заданной шероховатости является притирка. Она входит в класс технологических процессов доводки и зарекомендовала себя действенным методом обеспечения герметичности затвора.

Для измерения шероховатости разработаны многочисленные приборы и процесс ее измерений не вызывает принципиальных проблем.

Что касается других параметров, которые условно постоянные для заданных PN и DN и условно не зависят от класса герметичности, то их нормативные значения базируются на следующих ограничительных условиях, являющихся результатом многочисленных исследований.

1) Для каждого типа трубопроводной арматуры, характеризуемого DN и PN существует диапазон значений ФМП, в рамках которого эти параметры не оказывают вредного влияния на герметичность затвора.

2) Высший класс гкрметичности «А» обеспечивается, когда нормативные значения всей совокупности ФМП находятся в диапазоне, в котором вредное влияние на герметичность не проявляется.

3) Нормативные значения некоторой части ФМП, а именно отклонения формы (Δ2), отклонения взаимного положения (Δ1) установлены в таком диапазоне, когда их влияние на герметичность либо не проявляется, либо проявляется, но в результате силового воздействия на конструктивные элементы затвора имеется возможность деформировать уплотнение и исходные отклонения уменьшить до необходимого уровня.

4) Методология процесса нормирования построена не на технологическом, а на функциональном принципе, который предполагает, что начальным моментом нормирования ФМП является допустимая величина утечки герметизируемой среды.

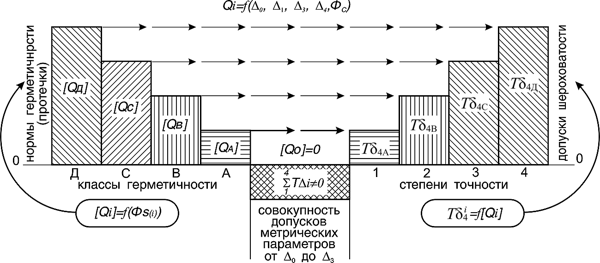

Структурная схема указанной методологии представлена на рис. 1

Рис. 1. Структурная схема методологии формирования системы функциональных допусков метрических параметров

Условные обозначения, используемые в структурной схеме:

ФS(i) – нормативные ограничения по герметичности эксплуатационной системы;

Qi - текущее значение величины утечки;

[QA], [QB], [QC], [QД] – нормированное значение утечки для классов герметичности по ГОСТ 9544 соответственно А, В, С, Д;

Δ0 – погрешности линейных и угловых размеров;

Δ1– погрешности взаимного расположения поверхностей осей и центров;

Δ2 – погрешность формы;

Δ3 – волнистость;

Δ4 - шероховатость;

Tδ4A, Tδ4B, Tδ4C, Tδ4Д, - допуск шероховатости уплотнений для классов герметичности соответственно А, В, С, Д; ФC - комплекс физических составляющих, характеризующих агрегатное состояние герметизируемых сред.

5. Нормирование параметров обеспечения герметичности

Основные нормативные значения функциональных метрических параметров, которые определены рядом стандартов ЦКБА [3], в разработке которых принимали участие и авторы настоящей статьи, представлены в нижеследующих таблицах.

Таблица 1. Нормы допустимых утечек через затвор по ГОСТ 9544

|

Класс герметичности

|

|||

|

А

|

B

|

C

|

Д

|

|

Нет видимых утечек

|

0,006 см3/мин × DN (вода)

|

0,0018 см3/мин × DN (вода)

|

0,006 см3/мин × DN (вода)

|

|

0,018 см3/мин × DN (воздух)

|

0,18 см3/мин × DN (воздух)

|

1,8 см3/мин × DN (воздух)

|

|

Таблица 2. Допустимые нормы шероховатости уплотнительных поверхностей затворов всех типов в зависимости от класса герметичности ГОСТ 9544

|

Классы герметичности по ГОСТ 9544

|

Ra (мкм), не более

|

Sm (мм), не более

|

|

А

|

0,125

|

0,032

|

|

В

|

0,25

|

0,05

|

|

С

|

0,5

|

0,1

|

|

D

|

0,63

|

0,125

|

|

Примечание – Для обеспечения полной герметичности при вакууме до 13,5952·10-7 МПа параметры шероховатости: Ra не более 0,08 мкм, Sm не более 0,025 мм.

|

||

Таблица 3. Рекомендуемые для всех классов герметичности (ГОСТ 9544) предельные нормы отклонений взаимного положения поверхностей уплотнений затвора (параллельное и угловое смещение осей золотника и седла)

|

Номинальный размер, мм

|

Рабочее давление, МПа

|

|||||||

|

От 13,5952·10-7 до 13,3322·10-5 включ.

|

Св. 13,3322·10-5 до 46,662·10-3 включ.

|

Св. 46,662·10-3 до 0,4 включ.

|

Св. 0,4 до 2,5 включ.

|

Св. 2,5 до 10,0 включ.

|

Св. 10,0 до 40,0 включ.

|

Св. 40,0

|

||

|

DN6

|

0,4

|

0,8

|

1,0

|

0,8

|

0,6

|

0,4

|

0,3

|

|

|

DN10

|

||||||||

|

DN15

|

0,5

|

1,0

|

1,2

|

1,0

|

0,8

|

0,5

|

0,4

|

|

|

DN20

|

||||||||

|

DN25

|

0,6

|

1,2

|

1,6

|

1,2

|

1,0

|

0,6

|

0,5

|

|

|

DN32

|

||||||||

|

DN40

|

0,8

|

1,6

|

2,0

|

1,6

|

1,2

|

0,8

|

0,6

|

|

|

DN50

|

||||||||

|

DN65

|

1,0

|

2,0

|

2,5

|

2,0

|

1,6

|

1,0

|

-

|

|

|

DN80

|

||||||||

|

DN100

|

1,2

|

2,5

|

3,0

|

2,5

|

2,0

|

1,2

|

-

|

|

|

DN125

|

||||||||

|

DN150

|

1,6

|

3,0

|

4,0

|

3,0

|

2,5

|

1,6

|

-

|

|

|

DN200

|

||||||||

|

Отклонения даны в мкм

|

||||||||

Таблиц 4. Рекомендуемые для всех классов герметичности (ГОСТ 9544) предельные нормы суммарных отклонений формы элементов уплотнений затвора

| Номинальный размер, мм |

Рабочее давление, МПа

|

||||||

|

От 13,5952·10-7 до 13,3322·10-5 включ.

|

Св. 13,3322·10-5 до 46,662·10-3 включ.

|

Св. 46,662·10-3 до 0,4 включ.

|

Св. 0,4 до 2,5 включ.

|

Св. 2,5 до 10,0 включ.

|

Св. 10,0 до 40,0 включ.

|

Св. 40,0

|

|

|

DN6

|

0,25

|

0,4

|

0,5

|

0,4

|

0,3

|

0,25

|

0,2

|

|

DN10

|

|||||||

|

DN15

|

0,3

|

0,5

|

0,6

|

0,5

|

0,4

|

0,3

|

0,25

|

|

DN20

|

|||||||

|

DN25

|

0,4

|

0,6

|

0,7

|

0,6

|

0,5

|

0,4

|

0,3

|

|

DN32

|

0,5

|

0,7

|

|||||

|

DN40

|

0,8

|

0,7

|

0,6

|

0,5

|

0,4

|

||

|

DN50

|

0,6

|

0,8

|

0,9

|

0,8

|

0,7

|

0,6

|

0,5

|

|

DN65

|

1,0

|

-

|

|||||

|

DN80

|

0,7

|

0,9

|

0,9

|

0,8

|

0,7

|

||

|

DN100

|

1,2

|

1,0

|

-

|

||||

|

DN125

|

0,8

|

1,0

|

0,9

|

0,8

|

|||

|

DN150

|

1,0

|

1,3

|

1,4

|

1,3

|

1,2

|

1,0

|

-

|

|

DN200

|

1,2

|

1,4

|

1,5

|

1,4

|

1,3

|

1,2

|

|

|

Отклонения даны в мкм

|

|||||||

Для обеспечения предельных норм отклонений взаимного расположения (табл. 3) необходим расчет технологических размерных цепей для установления допусков на звенья (детали), входящие в размерную цепь.

Для расчета размерных цепей рекомендуются [1, 2], а также следующие источники:

а) ГОСТ 16319-70 «Цепи размерные. Термины и определения».

б) ГОСТ 16320-70 «Цепи размерные. Методы расчета».

Для установления норм точности на отклонение формы (табл. 4) золотника и седла рекомендуется использовать соотношение

[ΔФi] = [ΔФΣ] · Kу.к.

где [ΔФi] - допуск формы золотника (седла);

[ΔФΣ] - суммарный допуск формы соединения затвора;

Kу.к. - коэффициент, учитывающий контактное взаимодействие волнистых поверхностей в соответствии с табл.5.

Таблица 5

|

Номинальный размер

|

Коэффициент Ку.к.

|

|

от DN6 до DN15

|

0,5

|

|

от DN20 до DN40

|

0,55

|

|

от DN50 до DN100

|

0,6

|

|

от DN125 до DN200

|

0,65

|

Общие выводы

Приведенные данные по нормативным требованиям и рекомендациям к точности и качеству уплотнительных поверхностей узла затвора характеризуют функциональную потребность, вытекающую из целей обеспечения герметичности. Если эти требования рассматривать с позиций возможностей технологического достижения установленных нормативов точности, то можно с уверенностью утверждать следующее.

1) Достижение требований к качеству уплотнительных поверхностей при современном развитии технологии арматурного производства маловероятно без применения доводочных операций, в том числе и притирки.

2) Технологическое обеспечение требований к качеству поверхностей уплотнений по другим ФМП начинается с первых операций процесса изготовления, что связано с проявлением технологической наследственности, влияющей как на образование погрешностей, формирующих межуплотнительное пространство, так и их перенос на последующие операции обработки.

3) Эффективное использование методов доводки на финишных операциях изготовления уплотнительных поверхностей затвора возможно только в тех случаях, когда построение технологического процесса изготовления уплотнений на предшествующих доводке операциях, обеспечивает целенаправленное снижение погрешностей низших порядков, вызванных технологической наследственностью и проявляющихся с первых операций.

4) Технологический процесс доводки (получение шероховатости в заданном диапазоне) не может гарантировать достижение функциональных требований - герметичности затвора, без использования правильно организованного процесса измерений как высокочастотных, так и низкочастотных составляющих спектра неровностей поверхностей уплотнений. Только измерения ФМП уплотнительных поверхностей позволяют наиболее эффективно обеспечивать стабильность результатов доводочных операций.

ЛИТЕРАТУРА:

11. Сейнов С.В., Сейнов Ю.С. Управление процессом обеспечения герметичности затвора на основе нормирования размерно-геометрических параметров уплотнений // ТПА, 2015, №5