Сен 30, 2021

Сейнов С.В. – президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н, профессор, академик РАПК

Во многих отраслях промышленности в период до рыночных отношений существовала устойчивая точка зрения, что ремонт машиностроительной техники не всегда целесообразен. Если мелкий и средний ремонт ещё экономически эффективен, то капитальный всегда дороже техники, вновь изготовленной на специализированном предприятии в машиностроении. В качестве основного аргумента приводится утверждение, что производственный процесс ремонтного производства намного сложнее соответствующего процесса в машиностроении. Считают, что капитальный ремонт включает все элементы машиностроительного производства, а также специфические технологические операции ремонта. В связи с этим трудоемкость изготовления машин всегда будет меньше трудоемкости капитального ремонта тех же объектов, так как в последнем случае сборке, испытанию и окраске машин предшествует их разборка с очисткой, дефектацией и др.

Не будем вступать в полемику относительно всех видов промышленной продукции за исключением промышленной трубопроводной арматуры. Видимо, она является «исключением», и эта исключительность базируется на особенностях конструкции и технологических процессов восстановления работоспособности функциональных узлов, вытекающих из её служебного назначения. Трубопроводная арматура предназначена ля отключения, распределения, регулирования, смешения или сброса потоков среды. Перечисленные процессы обеспечиваются за счёт степени перекрытия “живого” сечения потока основным функциональным узлом - узлом затвора с помощью совокупности вспомогательных механизмов и деталей, объединенных в различные виды арматуры. Несмотря на отличия этих видов арматуры, общими для них являются два важнейших показателя качества, которые должны быть обеспечены после ремонта: герметичность корпусных деталей и всех соединений по отношению к внешней среде и внутренняя герметичность в затворе. Критерием внутренней герметичности в затворе является допустимая величина утечки.

Конструктивные особенности базовых деталей трубопроводной арматуры характеризуются сложной геометрической формой. В связи с этим большинство конструктивных элементов изготавливается из литья. Это корпуса, крышки, стойки, диски, тарелки, клинья. При этом стенки этих деталей делаются со значительным запасом прочности и коррозионной долговечности, так как превалирующим фактором при изготовлении литья выступают литейные технологические требования. В количественном отношении до 90% деталей арматуры изготавливаются из стального или чугунного литья. Литые детали составляют 80...90% от общего веса арматуры. Именно эти факторы создают благоприятные условия для проведения восстановительного ремонта, так как обеспечивается сохранность всех базовых деталей арматуры как заготовок, подвергающихся совокупности технологических воздействий по восстановлению функций деталей и узлов. Стоимость этих заготовок в общей цене трубопроводной арматуры колеблется от 30% до 40%. Чем больше габариты (DN) и выше параметры использования (PN), тем весомее стоимость базовых деталей арматуры.

Функциональными поверхностями базовых деталей арматуры, которые обеспечивают требования по герметичности, являются уплотнения фланцевых соединений, уплотнения затвора и сальник. От их состояния во многом зависит выбор того или иного вида ремонта. Опыт эксплуатации арматуры показывает, что наиболее часто встречаются следующие неисправности арматуры, подлежащие устранению при ремонте:

1) потеря герметичности в затворе в связи с пропуском среды между уплотнительными поверхностями корпуса и запорного элемента;

2) потеря герметичности в затворе в связи с пропуском среды под уплотнительным кольцом корпуса;

3) потеря герметичности в затворе в связи с пропуском среды под уплотнительным кольцом запорного элемента;

4) потеря герметичности сальникового узла в связи с пропуском среды между шпинделем и сальниковой набивкой;

5) потеря герметичности сальникового узла в связи с пропуском среды между поверхностью сальниковой камеры и сальниковой набивкой;

6) потеря герметичности фланцевого соединения в связи с пропуском среды между поверхностями фланцев корпуса, крышки и прокладки;

7) потеря герметичности сальника из-за образования задиров на поверхности шпинделя в зоне сальниковой набивки;

8) невозможность закрыть затвор и обеспечить герметичность из-за защемления шпинделя в сальниковом узле; 9) невозможность обеспечить герметичность затвора из-за выхода из строя ходовой резьбы шпинделя и ходовой гайки ввиду износа;

10) невозможность управлять герметичностью в затворе из-за защемления клина в корпусе;

11) невозможность управлять герметичностью в затворе из-за отрыва клина (золотника) от шпинделя;

12) нерегулируемый расход среды, недопустимо большой для регулирующей арматуры;

13) потеря внешней герметичности из-за выхода из строя крепежных деталей.

Этот перечень неисправностей не возникает единовременно при эксплуатации ПТА. Они возникают постепенно в результате накопления повреждений. Для устранения неисправностей требуется провести ремонт, обосновав выбор необходимого вида ремонта. От этого обоснования зависит эффективность функционирования ремонтных служб. В настоящее время для трубопроводной арматуры общих государственных регламентирующих требований по осуществлению ремонтов различных видов, к сожалению, не создано. Имеются отраслевые руководящие документы и вышел в свет стандарт СТ ЦКБА-ГАКС 099-2011. “Арматура трубопроводная. Ремонт трубопроводной арматуры. Организация ремонта и общее руководство по ремонту”, показывающий некоторую специфику ремонтного производства общепромышленной арматуры. В этих условиях необходимо руководствоваться нормативными требованиями, которые определяют различные виды ремонтов, рассматривая только их функциональную сущность, без учета специфики процессов восстановления работоспособности.Для обеспечения обоснованности практического выбора необходимого вида ремонта, не вступая в противоречия с общими положениями нормативных документов, учитывая технологические аспекты ремонтов применительно к задачам ПТА целесообразно придать большую технологическую направленность ремонтам. В НПО «ГАКС-АРМСЕРВИС» полагают, что наиболее рационально дифференцировать ремонты на основе технологического принципа, учитывающего количество и качество операций восстановления работоспособности. В этом случае наиболее полный состав технологических операций будет иметь процесс изготовления, выступающий как некий предельный критерий технологической насыщенности ремонта.

Наиболее целесообразно установить три вида ремонта, используя технологические критерии: первый ремонт - РМ-1 (текущий или мелкий), второй ремонт - РМ-2 (средний) и третий ремонт - РМ-3 (капитальный).

РМ-1 должен производиться (как правило) без снятия арматуры из трубопровода с использованием доводочных операций, шлифовки, притирки, выполняемые переносными устройствами. Ремонту подвергаются фланцевые соединения, элементы затвора, сальниковые узлы. Для контроля качества ремонта используются приборы и устройства для измерения метрических параметров: шероховатости, волнистости, отклонений формы.

РМ-2 может производиться как в условиях нахождения корпуса арматуры в трубопроводе, так и в стационарных условиях, когда арматура демонтирована. Характерная особенность этого ремонта состоит в использовании не только доводочных операций, но и операций лезвийной обработки. При этом могут быть использованы как универсальные средства механической обработки, так и специальные мобильные устройства и установки. Кроме того, при этом ремонте должны более широко использоваться методы контроля качества материала (наличие скрытых трещин, пор, качества сварных швов и т.д.). Также широко используются средства метрологического контроля метрических параметров.

При РМ-3 производится более широкий фронт работ. При необходимости заменяются крепежные детали, детали бугельного и сальниковых узлов, производится замена материалов уплотнения затвора. В этом случае используется весь ассортимент технологических операций восстановления. Здесь применяются процессы наплавки и сварки, лезвийной обработки и доводки. Для оценки качества выполнения операций должны использоваться средства контроля качества материалов и метрических параметров деталей и поверхностей. РМ-3 производится в стационарных условиях, когда арматура демонтирована с трубопровода. Для проведения этого вида ремонта может быть использовано универсальное оборудование, оснащенное специальной оснасткой и инструментом. Здесь возможно использование как специализированного оборудования, предназначенного для стационарного применения, так и мобильного.

Для всех видов ремонта обязательно проведение дефектации деталей арматуры и анализ характера износных повреждений.

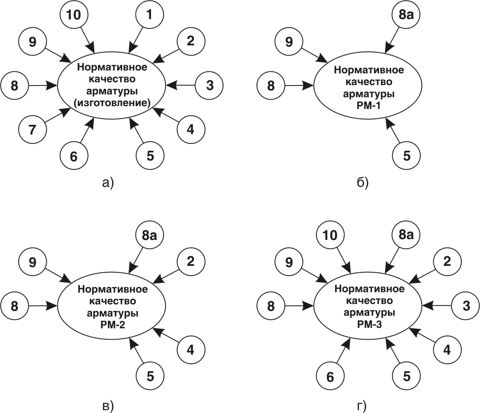

Структуры технологических процессов изготовления и всех видов ремонта имеют следующиий вид (рис.1).

Рис.1. Структура технологических процессов формирования и восстановления качества: а) изготовление; б) РМ-1 (текущий); в) РМ-2 (средний); г) РМ-3(капитальный)

(1) – процессы изготовления литья и поковок; (2)– процессы изготовления заготовок из проката, поковок, сварка, наплавка, контроль наплавки, сварки и т.д.; (3)– процессы лезвийной обработки вспомогательных поверхностей; (4) – процессы лезвийной обработки функциональных поверхностей; (5) – процессы прецизионной обработки функциональных поверхностей; (6) – процессы термической обработки; (7)– процессы гальваники; (8) – процессы сборки; (8а) – процессы разборки и дефектовки; (9) – процессы испытаний; (10) – процессы покраски.

Особенности конструктивного исполнения базовых деталей арматуры, технологическая целесообразность проведения ремонта, определяемая структурой технологических процессов, достаточно убедительно, но все-таки косвенно свидетельствуют, что имеют место конструктивно-технологические предпосылки эффективности ремонтов. Однако необходимы дополнительные аргументы и подтверждения. Они представлены в таблице 1.

В ней сосредоточены данные относительной стоимости каждой из структурных составляющих процессов изготовления и ремонта в общем объеме затрат. Численные значения удельных затрат на изготовление получены в результате усреднения данных ведущих производителей по таким типам арматуры, как литые задвижки и клапаны. Относительная стоимость затрат на ремонт взята на основе технико-экономических расчетов, подтвержденных практикой работы организаций, осуществляющих ремонт на промышленной основе, обеспеченных технологической документацией и оснащенных оборудованием и оснасткой высокого технического уровня. Многие из них созданы и изготовлены в НПО «ГАКС-АРМСЕРВИС».

Таблица 1

|

№ операции по структуре

|

Наименование технологических процессов

|

Относительный уровень затрат (%)

|

|||

|

Изготовление

|

РМ-1

(малый)

|

РМ-2

(средний)

|

РМ-3

(капитальный)

|

||

|

1.

|

Изготовление литья

|

26

|

-

|

-

|

-

|

|

2.

|

Изготовление заготовок из поковок, проката, наплавка

|

14

|

-

|

3…4

|

9…11

|

|

3.

|

Лезвийная обработка вспомогательных поверхностей

|

38

|

-

|

4…6

|

9…12

|

|

4.

|

Лезвийная обработка функциональных поверхностей

|

10

|

-

|

3…4

|

7…10

|

|

5.

|

Прецизионная обработка функциональных поверхностей

|

4

|

2…2,5

|

3…4

|

4

|

|

6.

|

Термическая обработка

|

1

|

-

|

-

|

0,5

|

|

7.

|

Гальваника

|

1

|

-

|

-

|

0,5

|

|

8.

|

Сборка

|

4

|

до 1,5

|

до 3

|

4

|

|

8а.

|

Разборка и дефектовка

|

-

|

до 1,5

|

до 3

|

4

|

|

9.

|

Испытания

|

1,5

|

0,5

|

1

|

1,5

|

|

10.

|

Покраска

|

0,5

|

0,2

|

0,2

|

0,5

|

|

ИТОГО

|

100

|

5,5…7,0

|

20…27

|

40…48

|

|

Анализ представленных данных свидетельствует, что затраты на проведение рассмотренных видов ремонта колеблются от 7% до 48% от стоимости новой арматуры. Безусловно, эти данные могут колебаться в пределах погрешностей учета и технологий, но принципиальной закономерности не изменят. А если учесть постоянно растущие транспортные расходы и расходы на входные контрольные испытания вновь поставленной арматуры ввиду неуверенности потребителя в ее качестве, то доля экономии будет еще выше.

Таким образом, проведенный анализ и представленные данные позволяют вполне определенно утверждать, что в современных экономических условиях и при современном уровне качества трубопроводной арматуры правильно организованный и в достаточной мере технически оснащенный процесс ремонта экономически выгоден потребителю арматуры. Это убедительно подтверждается практикой целенаправленного создания испытательных центров и баз, выполняющих входной контроль и ремонт ПТА на предприятиях ведущих отраслей промышленности, потребляющих арматуру в значительных объемах.