С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

СРЕДСТВА ИЗМЕРЕНИЯ ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ И НЕКОТОРЫЕ АСПЕКТЫ АНАЛИЗА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

Идеология диагностического прогноза герметичности базируется на использовании манометрических средств измерений утечек через затвор, как показателя качества и построена на следующих положениях:

1) оценка герметичности (утечки) затвора арматуры на всех этапах её жизненного цикла строится на высокоточном измерении изменений давления в контролируемой полости;

2) начальное регламентированное состояние герметичности затвора, используемое в последующих аналитических процедурах, определяется классами герметичности «А» и «АА» по ГОСТ 9544-2015 представленными в виде скорости изменения давления (∆Р – атм/с);

3) обязательное нормирование предельных значений герметичности (утечки) затвора, при наступлении которых дальнейшая эксплуатация арматуры не допускается [18].

Реализация указанной идеологии осуществляется в виде диагностического тестирования герметичности затвора трубопроводной арматуры инструментальными средствами в следующей последовательности.

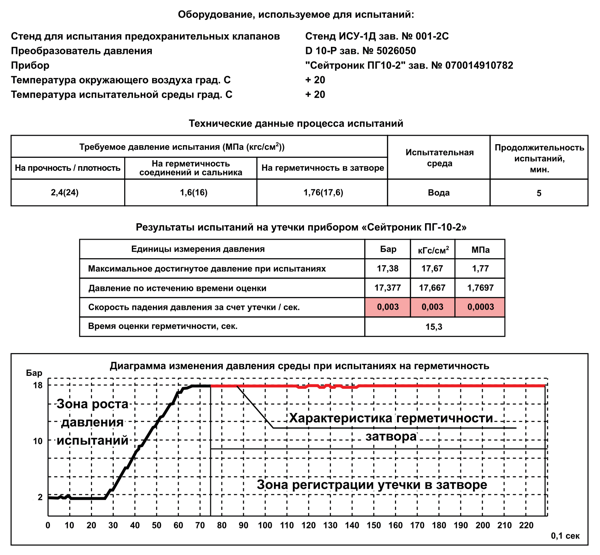

1. Первичное тестирование герметичности (утечки) затвора на момент завершающего этапа изготовления (приемосдаточных испытаний) с последующим документированием и занесением данных в паспорт на изделие. В качестве документального подтверждения результатов тестирования, которые заносятся в паспорт, выступает протокол (рис.19) [19]. Он содержит все характеристики процесса тестирования (испытания), включая диаграмму изменения давления в исследуемой полости арматуры за время, установленное для данного вида испытаний.

Рис.19. Извлечение формы протокола результатов тестового инструментального контроля герметичности при приемосдаточных испытаниях (в паспорт на арматуру)

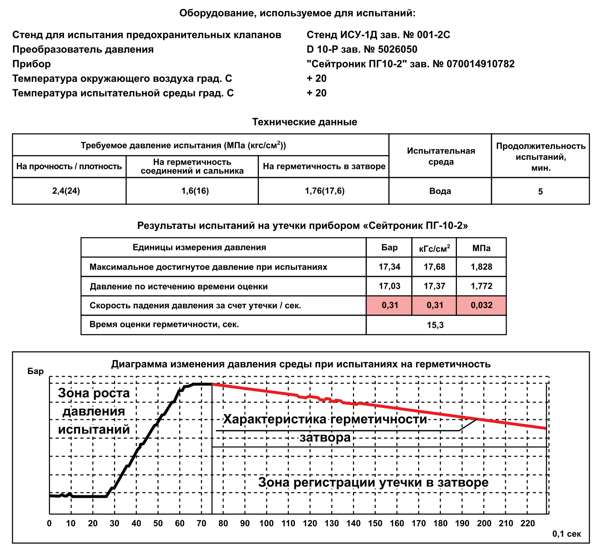

2. Текущие тестирования герметичности, выполняемые после установки арматуры на трубопровод. Сроки их проведения устанавливаются принятыми, в отрасли или отдельными предприятиями, регламентами. Результаты тестирования документируются по форме первичного протокола также с указанием всех параметров проведенного процесса и диаграммой изменения давления (рис.20) [21]. Характер диаграммы может измененяться вследствие нарушений состояния параметров межуплотнительного пространства, которое происходит из-за эксплуатационных нагрузок и различных видов износа контактирующих поверхностей уплотнений затвора. Эти изменения имеют тенденцию роста с увеличением времени эксплуатации.

Рис.20. Извлечение формы протокола результатов тестового инструментального контроля герметичности на момент текущей (n-летней) аттестации (в паспорт на установленную арматуру)

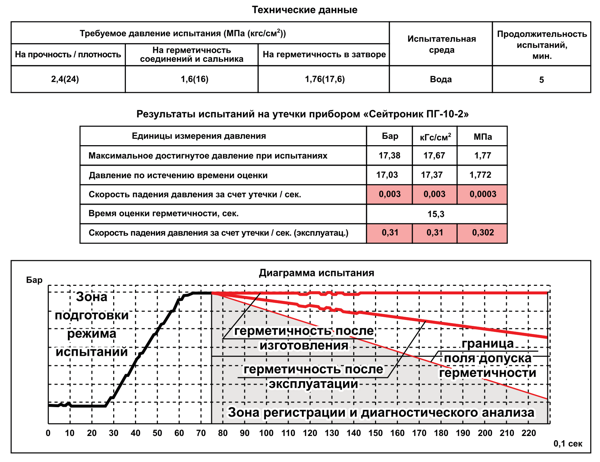

3. Анализ закономерностей, характеризующих изменения давлений в исследуемых полостях, проводимый по документам текущих тестирований, сравнение этих закономерностей с закономерностями первичного тестирования (приёмосдаточных испытаний) и ограничениями по предельному состоянию этих закономерностей, регламентированных КД или специальными нормативами. На основе этого анализа производят выработку решения по диагностическому прогнозу ресурса герметичности уплотнения затвора исследуемой арматуры. Результаты этого анализа в графическом виде представлены на рис.21 [21].

Рис.21. Результаты диагностического анализа тестовых испытаний на герметичность и допустимых утечек

Аналитическое представление результатов анализа закономерностей тестирования герметичности затвора при его оценке манометрическими средствами измерений может быть использовано для разработки программного обеспечения и будут иметь следующий вид:

а) пригодность к дальнейшей эксплуатации подтверждается, если обеспечено условие:

∆Рпер=f0 (Pрег, tрег) ≤ ∆Рi = fi (Pрег(i), tрег(i)) ≤ [∆Р] = [fэ (Pрег(э), tрег(э))];

б) пригодность к дальнейшей эксплуатации не подтверждается. Необходим восстановительный ремонт, если обеспечивается условие:

∆Рпер=f0 (Pрег, tрег) ≤ η∆Рi =ηfi (Pрег(i), tрег(i)) ≥ [∆Р] = [fэ (Pрег(э), tрег(э))]

В указанных выражениях:

η – коэффициент запаса функционального допуска, позволяющий прогнозировать остаточный ресурс эксплуатации арматуры;

∆Рпер – изменение давления испытательной среды, находящейся во внутренней полости испытываемой арматуры за предписанное для приёмосдаточных испытаний время;

f0 (Pрег, tрег) – функция изменения давления испытательной среды, находящейся во внутренней полости испытываемой арматуры, имеющая исходное регламентированное значение давления, принятого для приёмосдаточных испытаний (Pрег), происходящее за регламентированное для этого вида испытаний время (tрег);

∆Рi – изменение давления испытательной среды, находящейся во внутренней полости испытываемой арматуры за предписанное для этого вида диагностических испытаний время;

fi (Pрег(i), tрег(i)) – функция изменения давления испытательной среды, находящейся во внутренней полости испытываемой арматуры, имеющая исходное регламентированное значение давления (Pрег(i)), принятого для данного вида диагностических испытаний, которые проводят за регламентированное время (tрег(i));

[∆Р] – функциональный допуск на изменение давления испытательной среды, находящейся во внутренней полости испытываемой арматуры, ограничивающий дальнейшую эксплуатацию арматуры;

[fэ (Pрег(э), tрег(э))] – функция предельно допустимого изменения регламентированного для данных условий эксплуатации давления (Pрег(э)) транспортируемой среды, проходящей при эксплуатации через внутреннюю полость арматуры, контролируемую регламентированное для данных условий эксплуатации время (tрег(э)).

Рассмотренные эксплуатационные свойства и характеристики приборов измерения утечек манометрического типа являются результатом реализации в них «однозвенной диагностической цепочки» по типу структуры, представленной на рис.14. Для случая применения средств измерения манометрического типа, рассмотренных выше, диагностическая оценка состояния показателя качества исследуемого объекта будет соответствовать следующему соотношению

∆Рi(вод) ≤ [∆Р(вод)] или ∆Рi(воз) ≤ [∆Р(воз)]

Здесь: ∆Рi(вод), ∆Рi(воз) - текущие, измеренные значения показателей качества при использовании в качестве пробных сред «воды» или «воздуха»;

[∆Р(вод)], [∆Р(воз)] - регламентированные значения показателя качества при использовании в качестве пробных сред «воды» или «воздуха».

3. Измерения метрических параметров поверхностей уплотнений в диагностических целях

В ранее опубликованных частях настоящей статьи было установлено, что показатели качества арматуры (Q - см3/мин) и (∆Р - атм/с), как характеристики пропускной способности уплотнения затвора зависят от размерных параметров межуплотнительного пространства, рассматриваемого в виде трехмерной микрощели [5]. Она формируется как функция всей совокупности метрических параметров каждой поверхности уплотнения и их взаимного положения на момент силового замыкания затвора. Для целей оптимизации или минимизации размеров межуплотнительного пространства на стадии изготовления арматуры, весомость влияния каждого из совокупностей метрических параметров на этот процесс возрастает от высокочастотных амплитудных составляющих спектра неровностей к низкочастотным. Это означает, что низкочастотные составляющие спектра неровностей, к которым отнесены погрешности линейных и угловых размеров (∆0) уплотнений, погрешность их взаимного положения (∆1), погрешность формы (∆2) формируют (создают) более значимые для утечки размерные параметры микрощели. Параметры шероховатости также участвуют в формировании микрощели , но меньшей пропускной способности. Поэтому для стадии производства важен анализ метрологических свойств и характеристик всех средств измерения, вплоть до средств измерения шероховатости (∆2).

В процессе эксплуатации на момент очередной диагностики технического состояния уплотнения затвора приоритет переходит к приборам, с помощью которых измеряют высокочастотные составляющие спектра неровностей. Это связано с тем, что в процессе эксплуатации изменениям подвержены только высокочастотные амплитудные составляющие спектра неровностей поверхностей, каковыми являются параметры шероховатости. Именно через измерительную информацию по параметрам шероховатости должна осуществляться диагностика технического состояния уплотнения затвора.

Амплитудными показателями спектра неровностей уплотнений, которые могут характеризовать изменения межуплотнительного пространства после регламентированного периода эксплуатации, являются:

Ra - среднерифметическое отклонение профиля;

Rg - среднеквадратическое отклонение профиля;

Rmax - наибольшая высота неровностей профиля;

Rv - наибольшая глубина впадины профиля;

Rz - высота неровностей профиля по десяти точкам (пять наибольших выступов и пять наибольших впадин);

tp - относительная опорная длина профиля.

Эти параметры могут быть представлены, после завершения процесса измерений, для последующего анализа в виде численных значений или даны в цифровом и графическом виде как профилограммы со всеми параметрами, характеризующими измеренную поверхность. Такую информацию, пригодную для оценки технического состояния объекта исследования на основе вышеприведенных параметров можно получить, применяя приборы – профилометр «Сейтроник ПШ8-1(С.С.)» и профилограф-профилометр «Сейтроник ПШ8-3(С.С.)» (рис. 22 а,б). Основные технические характеристики этих приборов указаны в таблице 9 [1; 10; 17].

Рис. 22. Общий вид приборов для измерения шероховатости поверхностей:

Таблица 9

Технические характеристики

|

Наименование характеристики

|

Значение

|

| Измеряемые параметры шероховатости: | |

|

«СЕЙТРОНИК ПШ8-1(С.С.)»

«СЕЙТРОНИК ПШ8-3(С.С.)»

|

Ra, Rz, Rmax, Sm

Ra; Rz; Rmax; Sm; tp; S; Rp ; Rv; Rq; λq ; λа; Lo; lo ; D; ∆q; ∆а

|

| Диапазон измерений по параметрам: | |

|

Ra в диапазоне, мкм:

с поддиапазонами, мкм

Rz в диапазоне, мкм

с поддиапазонами, мкм

Rmax в диапазоне, мкм

с поддиапазонами, мкм

Sm в диапазоне, мкм

с поддиапазонами, мкм

tp , %

|

0,04 … 12,5

от 0,04 до 0,4

свыше 0,4 до 3,2

свыше 3,2 до 12,5

0,16 … 50,0

от 0,16 до 1,6

свыше 1,6 до 12,5

свыше 12,5 до 50

0,16…50,0

от 0,16 до 1,6

свыше 1,6 до 12,5

свыше 12,5 до 50

8,0 …250,0

от 8 до 25

свыше 25 до 80

свыше 80 до 250

0 - 100

|

|

Форма измеряемых поверхностей

|

Плоские, цилиндрические, конические и другие поверхности, сечение которых в плоскости измерения представляет прямую линию

|

| Вид отсчёта результатов измерений | |

|

«СЕЙТРОНИК ПШ8-1(С.С.)»

«СЕЙТРОНИК ПШ8-3(С.С.)»

|

Цифровой на ЖК-дисплее

Цифровой на экране монитора компьютера

|

| Вид регистрации результатов измерений | |

|

«СЕЙТРОНИК ПШ8-3(С.С.)»

|

Профилограмма в прямоугольной системе координат с результатами расчёта параметров шероховатости в цифровом виде на мониторе компьютера и на принтере (бумага формата А4)

|

|

Принцип действия

|

Контактный последовательного преобразования профиля

|

|

Метод измерения

|

Непосредственной оценки

|

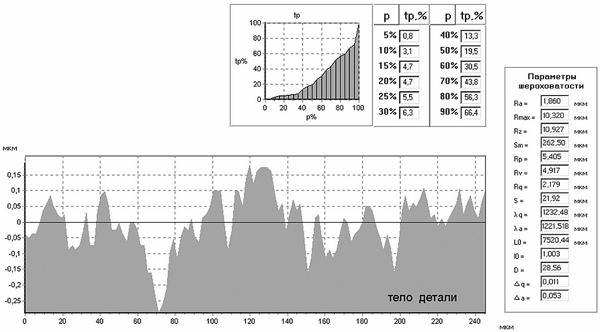

Диагностический анализ состояния уплотнительной поверхности может осуществляться при обработке измерительной информации, полученной с помощью вышеуказанных приборов в виде протокола, имеющего в своём составе профилограмму и совокупность единичных параметров шероховатости (рис.23) в числовом выражении.

Рис.23. Протокол измерения шероховатости поверхности с обработкой результатов, ограниченных количеством (N=1) базовых длин (L=0,25 мм) с использованием прибора «Сейтроник ПШ8-3(С.С.)»

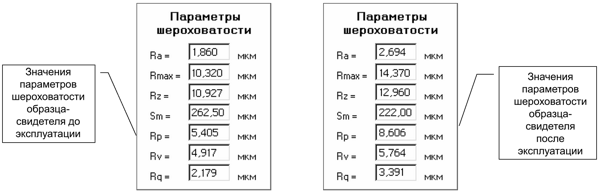

Измерения могут проводиться или на реальной поверхности уплотнения арматуры, либо на поверхности образца - свидетеля [20], помещенного в эксплуатационную зону арматуры и извлекаемого из неё на момент аттестации. При использовании образцов-свидетелей диагностический анализ проводят путем сравнения по каждому из принятой совокупности единичных параметров, установленных на образце-свидетеле при его первичной аттестации с параметрами, полученными при измерении образца-свидетеля на момент текущего освидетельствования (рис.24).

Рис. 24. Сравниваемые параметры шероховатости при диагностическом анализе образцов - свидетелей

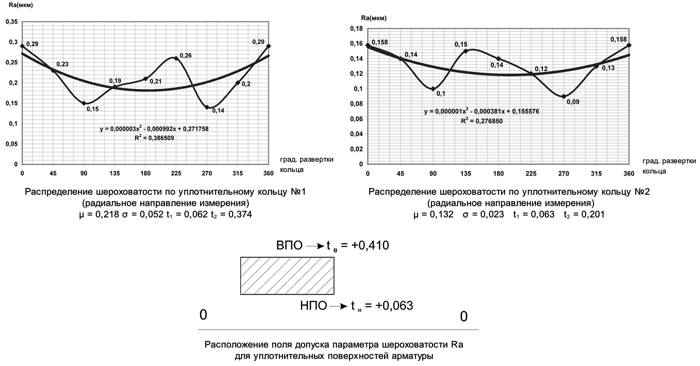

При диагностике реальных, непосредственно участвующих в эксплуатации уплотнений затвора арматуры, данные измерений должны быть представлены в виде графика (рис.25), в котором каждая его «учётная» точка характеризует шероховатость соответствующей зоны уплотнения. На эти зоны разделена вся развертка уплотнительного кольца с равным шагом. Сравнительный анализ полученных при измерении данных осуществляют с допуском на шероховатость по принятой совокупности единичных параметров на основании соотношения:

(Σn1∆i4изм)/n ≤ gi[∆i4]

Здесь:

∆i4изм - измеренное численное значение единичного параметра шероховатости, принятого в качестве диагностического;

[∆i4] - численное значение допуска единичного параметра шероховатости, принятого в качестве диагностического для каждой исследуемой зоны уплотнения;

gi - коэффициент, характеризующий запас ресурса единичного параметра шероховатости;

n - количество зон уплотнительной поверхности, подлежащих аттестации.

Рис.25. Диагностические характеристики уплотнительных поверхностей затвора и поле допуска на распределение шероховатости по поверхности (пример представления)

Разделение уплотнительной поверхности на зоны контроля и охват измерительным процессом отдельно каждой зоны связан с неравномерностью численных значений параметров шероховатости по всей поверхности уплотнений (см. на графике распределение шероховатости). Причина этого явления связана с неравномерностью физических свойств материала уплотнений, полученных способом наплавки и недостатками процессов последующей лезвийной обработки и доводки.

Диагностические оценки технического (функционально пригодного для обеспечения герметичности) состояния уплотнительных поверхностей затвора с привлечением в качестве диагностических единичных параметров шероховатости, что было показано выше, строятся на базе однозвенной (рис.14) диагностической модели. Это означает, что методологически оценка технического состояния объекта исследования с использованием в качестве диагностических единичных параметров шероховатости (являющихся функциональными по отношению к размерным параметрам межуплотнительного пространства) строится так же, как диагностика технического состояния с использованием показателя качества, обеспечивая этим методологическое единство диагностическим процессом и наивысшую точность прогноза.

4. Измерения косвенных диагностических параметров и некоторые аспекты анализа их использования

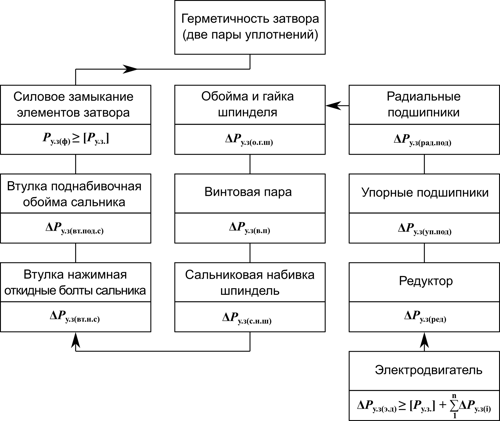

В четвёртой части настоящей статьи были представлены характеристики диагностических параметров, названных косвенными из-за воззрения автора на физическую природу процесса обеспечения и сохранения во времени герметичности. К этим косвенным диагностическим параметрам отнесены параметры электрической цепи (табл.5), которые широко применяются для диагностики электроприводной арматуры [1] в части выполнения ею функции «открыто - закрыто». Попытки использования этих параметров в процедурах оценки состояния герметизирующей способности уплотнения затвора через силовые характеристики (Ру.з. qy, q`y) вызывает недоверие. Это связано с тем, что на момент принятия параметров электрической цепи в качестве диагностических по отношению оценки герметизирующей способности уплотнения затвора не установлена и не обоснована их функциональная связь ни с показателями качества (Q, ∆P), ни со вторичными, по отношению к показателями качества, силовыми параметрами (Ру.з., qy, q`y). И до настоящего времени таких обоснований пока не представлено. Поэтому, достаточно вольное их использование на базе многозвенной диагностической цепочки (модели) (рис.26) вызывают дополнительные вопросы как по достоверности получаемых текущих значений, так и прогнозных оценок технического состояния исследуемого объекта.

Рис.26. Многозвенная диагностическая модель герметичности уплотнения затвора на базе функциональных силовых параметров обеспечения герметичности

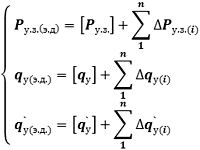

Кроме того, этот «скептицизм» вызван ещё и теми обстоятельствами, что использование многозвенной модели обуславливает необходимость иметь в составе каждого звена элемент (датчик), сигнализирующий не только исполнение запрограммированной функции как таковой, но и оценки качественного уровня её исполнения. Если эта функция задана как силовая и задачей является не просто доведение силового воздействия до конечного звена, а сохранение регламентированного, для целей обеспечения герметичности, значений ([Ру.з.], [qy], [ q`y]), то возникает дополнительная задача по выявлению силовых потерь в каждом из промежуточных звеньев. В силовой интерпретации решение задачи в общем виде для Ру.з., qy, q`y сводится к формированию упорядоченной системы зависимостей, позволяющих осуществить нахождение потерь применительно к каждому виду указанных силовых воздействий в каждом звене функциональной (диагностической) цепочки передачи усилий от источника до исполнительного звена (элемента) или в каждом звене диагностической цепочки. Эта система аналитически может быть представлена в следующем виде.

Здесь - функциональные силовые параметры обеспечения герметичности, на формирование которых необходимо настраивать первоисточник их формирования (электродвигатель);

[Ру.з.] - минимальное регламентированное усилие управления затвором, дошедшее от источника до последнего функционального звена (пара уплотнений), обеспечивающая герметичность затвора;

[qy] - минимальная регламентирующая удельная нормальная нагрузка на уплотнительную поверхность, дошедшая от источника до последнего функционального звена, обеспечивающая герметичность затвора;

[q`y] - минимальная регламентированная удельная погонная нагрузка на ножевое уплотнение, дошедшее от источника до последнего функционального звена, обеспечивающая герметичность затвора;

n - количество звеньев функциональной и диагностической цепочки, обеспечивающей процессы передачи силового воздействия от источника до последнего функционального звена или диагностирования технического состояния объекта;

∆Ру.з.(i), ∆qy(i), ∆q`y(i) - потери соответственно Ру.з., qy, q`y в каждом звене функциональной или диагностической цепочки при передаче от источника до последнего функционального звена силовых воздействий для обеспечения герметичности затвора или проведения диагностики его технического состояния.

После решения задачи нахождения силовых потерь в функциональной цепочке передачи силового воздействия от источника до уплотнения затвора необходимо перейти к установлению эквивалента для силовых потерь в виде косвенных параметров, каковыми в данном случае являются параметры электрической цепи (табл.5). Если эти задачи будут решены, то тогда не будет играть решающей роли вопрос, в какой физической форме будут выражены потери, либо в силовых характеристиках, либо в эквивалентных им параметрах электрической цепи. Однако, таких элементов (датчиков) в структуре узлов трубопроводной арматуры и в составе систем измерения и контроля нет. Это означает, что

Исходя из сказанного выше и учитывая недостаточный уровень изученности физики процесса взаимосвязи косвенных диагностических параметров с показателем качества - герметичностью затвора и функциональными параметрами её обеспечения, не представляется достаточно корректным углубляться в дальнейший анализ диагностирования герметичности затвора, именно с привлечением этих косвенных параметров.

Применение этих косвенных параметров в диагностике другого показателя качества электроприводной арматуры - выполнение (невыполнение) функции «открыто - закрыто» имеет совершенно другую природу, так как по отношению к этому показателю качества они являются функциональными. Кроме того, следует отметить, что диагностические параметры в виде параметров электрической цепи имеют ряд важнейших свойств, позволяющих организовать широкую автоматизированную информационно-управляющую систему контроля за всей совокупностью этих диагностических параметров, применительно к функционально объединенным группам электроприводной арматуры [1]. В этом направлении успешно ведётся большая работа в структурах «Атомэнерго», где проводятся серьёзные исследования, создаются различного уровня нормативные документы, методики технического диагностирования применительно к различным эксплуатационным условиям работы арматуры.

Учитывая тематику этой части статьи, полагаю необходимым обратить внимание на достаточно серьёзные пробелы в понимании производителей и служб технического обеспечения потребителей необходимости широкого применения в технологических процессах средств технических измерений. Это относится, в первую очередь, к специальным средствам измерения линейных и угловых размеров, что связано с конструктивными особенностями и массогабаритными размерами арматуры. Полностью отсутствуют в производстве и службах ремонта средства измерений отклонений формы и волнистости. Редко можно увидеть у изготовителей и ремонтников приборы для измерения параметров шероховатости. Именно этим состоянием измерительной базы объясняются многочисленные несоответствия качества арматуры, которые обнаруживаются при входном контроле. Устранение этого факта непрофессионализма позволит во многом поднять качество отечественного арматуростроения.

ЛИТЕРАТУРА

18. НП-068-05. Трубопроводная арматура для атомных станций. Общие технические требования. 2005 г.

20. Патент «RU» 2518798. Способ диагностирования герметичности затвора трубопроводной арматуры (клиновой задвижки) и устройство для его осуществления / С.В. Сейнов, В.П.Казин, А.И. Гошко и др. 2012 .

21. Сейнов С.В. Некоторые результаты испытаний арматуры по диагностической оценке герметичности затвора. Приложение 20 к памятной записке о международном совещании «Создание и изготовление нового оборудования и арматуры для энергоблоков АЭС», М.: МХО «Интератомэнерго» 21-26 сентября 2010, Франция.