Янв 28, 2022

Сейнов С.В., Сейнов Ю.С., Новиков А.Ф.

НПО «ГАКС-АРМСЕРВИС» г. Пенза

I. ОБОСНОВАНИЕ КОРРЕКТИРУЮЩИХ ДЕЙСТВИЙ

При рассмотрении присланного на отзыв проекта вышеназванного межгосударственного стандарта было обращено особое внимание на пункт 7.2. Он излагался в следующей редакции: «Испытательное оборудование не должно оказывать на изделие механического (силового) воздействия от крепежных и установочных элементов, не предусмотренного Р.Э.»

Вопрос возник по той причине, что десятилетия деятельности НПО «ГАКС-АРМСЕРВИС» в сфере исследований, разработки, изготовления и эксплуатации стендового оборудования показал неизбежность воздействия на арматуру, при её пневмогидравлических испытаниях, каких-либо силовых воздействий. Они могут возникать от различных факторов, связанных в той или иной форме с элементами (узлами) испытательного оборудования. Эта точка зрения подтверждается некоторыми государственными стандартами, которые указывают на необходимость допущения усилий на привалочные поверхности объекта для обеспечения их герметизации с рабочими поверхностями технологических заглушек стендов. Так, например, в стандарте ГОСТ 33257-2015 «Арматура трубопроводная. Методы контроля и испытаний» пункт 6.4 гласит: «Испытательное оборудование не должно оказывать на изделие механического (силового) воздействия от крепежных и установочных элементов, не предусмотренного КД, ТУ и ПМ и (или) иных документах, содержащих требования к испытаниям. Допускаются силовые воздействия на испытываемую арматуру, необходимые для обеспечения объекта герметизации заглушками. Усилия должны быть минимальными для исключения разуплотнения соединения «фланец-заглушка» при увеличении давления и выдержке арматуры под давлением». Эти ограничения чрезвычайно важны для поддержания высокой точности и достоверности результатов испытаний арматуры. Но, к сожалению, они носят декларативный характер без каких-либо схемных или функциональных ограничений как по характеру, направлению, точкам приложения силовых нагрузок, так и по их величинам. Такая неопределенность негативно влияет на развитие идеологии испытаний трубопроводной арматуры, на совершенствование структуры и конструктивные особенности элементов испытательного оборудования.

Новый проект стандарта, поступивший на отзыв, имеет тот же недостаток и также приводит к неопределенности процесса функционального построения структуры и компоновки стендового оборудования, используемого в сфере монтажных, наладочных работ и эксплуатации трубопроводной арматуры. С целью исключения этой неопределенности и создания лучших условий, позволяющих расширять функциональные возможности использования этого оборудования была предложена измененная редакция пункта 7.2. указанного выше проекта стандарта. Она сформулирована в следующем виде. «В процессе пневмогидравлических испытаний арматуры на прочность, плотность, внешнюю герметичность и герметичность затвора она подвергается во всех случаях сжимающим или растягивающим силовым воздействиям. Это происходит за счёт испытательной среды, через крепежные и установочные элементы оснастки и структурных элементов испытательных стендов, а также независимо от среды, сжимающих усилий силовых узлов стендов. Для устранения остаточного, негативного влияния процесса испытаний на качество арматуры, а также увеличения достоверности результатов, снижения погрешностей оценки показателей качества (утечки) объекта испытаний, оборудование и оснастка не должны оказывать на изделие неконтролируемого (неизмеряемого) и неуправляемого силового воздействия.

Из предложенной редакции вытекают следующие положения.

Во-первых, в процессе испытаний арматуры, независимо от применяемой оснастки или структуры элементов стендового оборудования, на нее во всех случаях действуют те или иные по величине сжимающие или растягивающие, объект испытаний, нагрузки.

Во-вторых, действующие на объект испытаний нагрузки могут оказывать дестабилизирующие действия как на достоверность показателей непосредственно на момент испытаний, так и вызвать остаточные изменения объекта, которые могут проявиться в процессе эксплуатации [1].

В-третьих, ввиду неизбежности появления в процессе испытаний сжимающих или растягивающих сил, действующих на объект испытаний, они должны быть, в обязательном порядке, измеряемыми и контролируемыми, что, собственно, и следует из предложенной редакции поправки к проекту рассматриваемого стандарта.

Сформулированные положения, по существу, являются функциональными задачами, которые требуют доказательного решения, достаточного для обоснования предлагаемых формулировок.

II. АНАЛИЗ СТРУКТУРНО-ПАРАМЕТРИЧЕСКОГО СОСТОЯНИЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ

Основой проводимого анализа приняты следующие конструктивно-технологические и функционально-параметрические критерии. Они сформулированы в следующем виде.

1) Характер пространственного положения объекта испытаний в процессе осуществления над ним испытательных процедур.

2) Способ размещения трубопроводной арматуры в испытательный стенд, определяющий установочную базу объекта для последующих испытательных процедур.

3) Вид крепления объекта испытаний в структурной компоновке узлов стенда, характеризующий степень его свободы от воздействия на него элементов конструкции.

4) Состав параметров и факторов, действующих на трубопроводную арматуру при установке её на стенд и последующих испытательных процедурах.

5) Характер обеспечения герметичности контактной пары «привалочная поверхность магистрального фланца - технологическая заглушка».

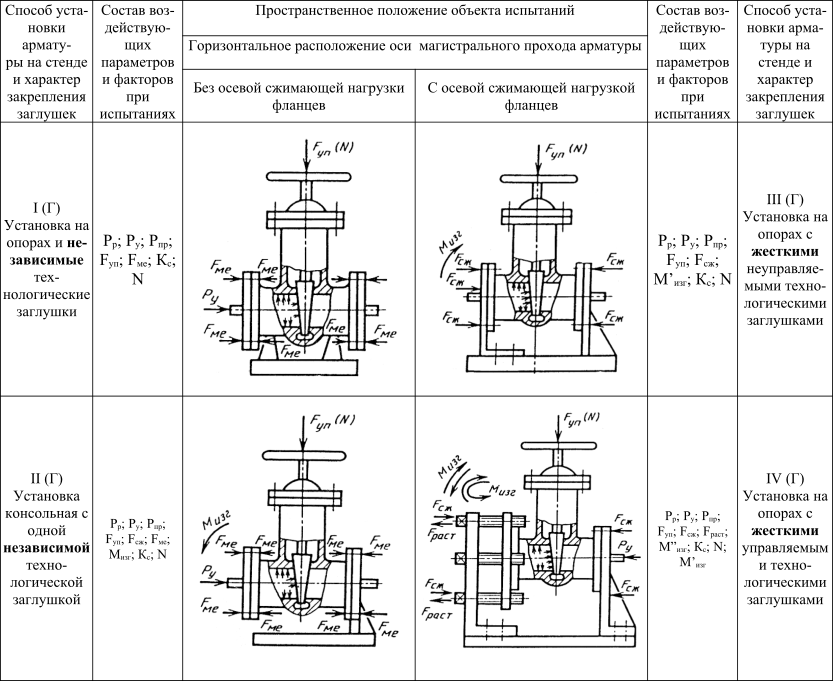

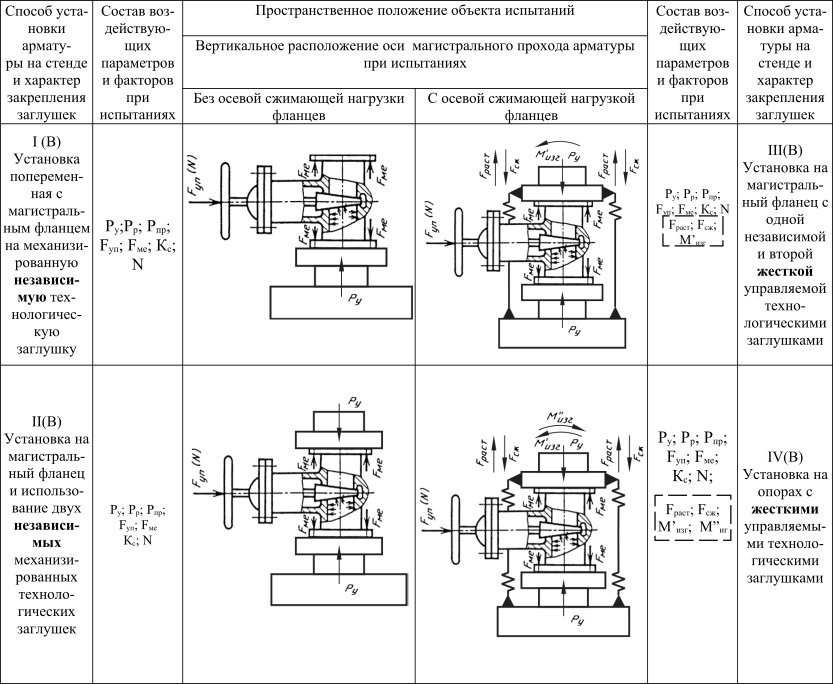

Результат анализа представлен в таблице 1 и таблице 2 [2,4] в виде функциональных схем стендов с совокупностью действующих сил на объект испытаний, принимаемых в некой степени подобия к реальным нагрузкам. Они формируются от действия внешних факторов как реакция технологических и транспортных трубопроводов, на состояние параметрических характеристик транспортируемых (испытательных) сред и сил структурных элементов объекта испытаний, управляющих затвором. Эти нагрузки могут оказывать на объект не только стабилизирующий и управляющий эффект, но и дестабилизирующее воздействие, которое проявляется в изменении размерно-геометрических параметров межуплотнительного пространства, в уплотнении затвора, его гидродинамики, приводящих к нарушению герметичности [3].

В первой таблице сгруппированы испытательные стенды, в которых объект испытаний устанавливается на стенд и воспринимает весь цикл испытаний таким образом, чтобы ось магистрального прохода располагалась горизонтально.

Таблица 1

Типовые схемы горизонтальной компоновки испытательных стендов и характер силового воздействия

на арматуру в процессе пневмогидравлических испытаний

Условные обозначения параметров к таблице 1

Рр - рабочее давление среды; Ру - условное давление среды; Рпр - пробное давление среды; Fуп - сила управления затвором; Fме - сила местного сжатия технологической заглушки и магистрального фланца; Fсж - сила осевого сжатия корпуса арматуры; Fраст - сила осевого растяжения корпуса арматуры; Мизг - изгибающий момент от веса арматуры; М'изг - изгибающий момент от непараллельности магистрального фланца и стойки; М''изг - управляемый изгибающий момент; Кс - коэффициент жесткости корпуса арматуры; N - цикловая нагрузка.

Таблица 2

Типовые схемы вертикальной компоновки испытательных стендов и характер силового воздействия

на арматуру в процессе пневмогидравлических испытаний

Условные обозначения параметров к таблице 2

Рр - рабочее давление среды; Ру - условное давление среды; Рпр - пробное давление среды; Fуп - сила управления затвором; Fме - сила местного сжатия технологической заглушки и магистрального фланца; Fсж - сила осевого сжатия корпуса арматуры; Fраст - сила осевого растяжения корпуса арматуры; Мизг - изгибающий момент от веса арматуры; М'изг - изгибающий момент от непараллельности магистрального фланца и стойки; М''изг - управляемый изгибающий момент; Кс - коэффициент жесткости корпуса арматуры; N - цикловая нагрузка

Во второй таблице принцип группирования - вертикальное положение оси магистрального прохода, которое сохраняется в течение всего цикла испытаний.

В каждой из таблиц представлены схемы испытательных стендов, в которых полностью исключаются сжимающие нагрузки на арматуру (поз. I (Г); II (Г); I (В); II (B)), но возникают растягивающие усилия от действия испытательной среды. Причиной этого является использование в структуре стенда независимых от его элементов технологических заглушек.

Схемные решения испытательных стендов (поз. III (Г); IV (Г); III (B); IV (B)) в той или иной степени сохраняют свойство, позволяющее совокупностью элементов структуры испытательных стендов порождать осевые сжимающие нагрузки. В полной мере «вредное» воздействие как сжимающих, так и растягивающих усилий на объект испытаний пока не исследовано. Однако, практика применения и использования особенно запорной арматуры имеет достаточно много примеров нарушения норм герметичности затворов, выявленных при входном контроле, внезапное заклинивание затвора и последующее разрушение арматуры в процессе её эксплуатации.

Кроме того, достаточно уверенно проявляется еще одна, но уже технологическая «вредная» особенность осевых нагрузок. Она заключается в том, что и сжимающие, и растягивающие усилия, действуя на объект испытаний, создают в нем напряженно-деформированное состояние в первую очередь корпуса арматуры. Само по себе это не является чем-то исключительным, выходящим за нормальное состояние объекта, подверженного той или иной нагрузке. Негативность этого состояния заключается в том, что оно затрагивает узел затвора, уплотнительные поверхности которого изменяют свои начальные функционально-геометрические параметры, сформированные в процессе всей совокупности технологических операций [1, 5]. Результат этих изменений – снижение достоверности испытаний, которая проявляется либо непосредственно в процессе эксплуатации, либо при входном контроле, когда испытательное оборудование по своим силовым характеристикам отличается от оборудования производителя арматуры.

Основным фактором, определяющим те или иные силовые характеристики, используемые в структуре испытательного оборудования, является способ обеспечения герметичности соединения «привалочная поверхность магистрального фланца – функциональная (рабочая) поверхность технологической заглушки» как структурного элемента испытательного стенда. Именно это соединение и выбранный способ обеспечения его герметичности определяют вид силового воздействия (растягивающей и сжимающей) на объект испытаний.

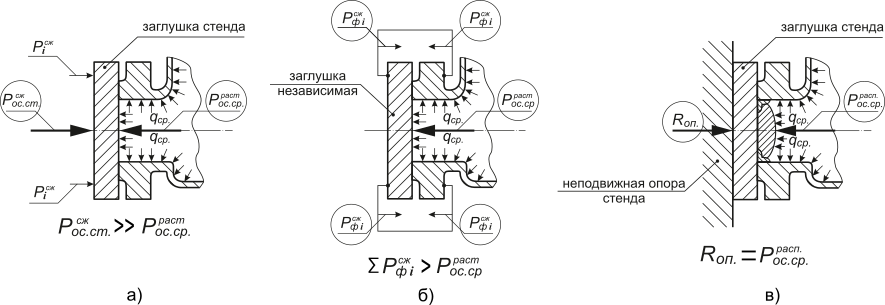

На рис. 1 представлены схемные решения, характеризующие варианты обеспечения герметичности соединения «арматура – заглушка стенда», построенные на различных принципах [1, 3]. Они являются результатом развития многочисленных исследований различных конструкторских решений испытательного оборудования, целью которых являлось снижение, а по возможности даже исключения осевых нагрузок на объект испытаний. Задача по исключению осевых нагрузок при испытаниях арматуры является сама по себе достаточно спорной, так как в реальных условиях эксплуатации на арматуру действует масса нагрузок как внешнего, так и внутреннего характера. Исключение их из цикла заводских приемо-сдаточных испытаний означает создание арматуры для «тепличных» условий их последующей эксплуатации. Принципиальное решение этой проблемы может быть достигнуто, на наш взгляд, только после установления и последующей качественной и количественной регламентации всей значимой совокупности нагрузок, воздействующей на арматуру в процессе эксплуатации.

Рис.1. Формирования силового воздействия на арматуру при различных способах обеспечения герметичности «магистральный фланец - технологическая заглушка»

а) схема узла стенда (табл., поз.III(Г) и III(B) с осевым сжатием (Pос.ст.сж) корпуса арматуры механизмами стенда;

б) схема узла стенда (табл., поз.I (Г) и I (В) с независимыми заглушками, закрепленными на магистральных фланцах единичными, сжимающими заглушку и фланец арматуры, силами (Pфсжi) и общим растягивающим усилием (Рос.ср.раст.) от действия среды;

в) схема узла специального стенда (табл., поз.IV(Г) и IV (B) с распорным усилием (Рос.ср.расп.) от действия испытательной среды, реакцией опоры стенда (Ron) от специальной заглушки, исключающей воздействие осевых сил на корпус арматуры.

Анализируя представленные структурные решения (рис.1, вид. а; б; в), обеспечивающие достижение задачи обеспечения герметизации соединения – «привалочная поверхность магистрального фланца – функциональная поверхность заглушки стенда» можно сформулировать следующие заключения по каждому из представленных решений.

1) Функционально-силовая схема рис.1 (вид а) с осевым сжатием Pос.ст.сж корпуса арматуры механизмами стенда представляет «силовой образ» испытательных стендов поз.III(Г) и III(B) (табл. 1 и 2). По этой схеме множественная совокупность усилий (Piсж), направленных вдоль оси магистрального прохода корпуса арматуры, порождаемые элементами испытательного оборудования, характеризуемые как равнодействующая (Pос.ст.сж), сжимают корпус через привалочные поверхности магистральных фланцев, создавая свойственное именно этой нагрузке напряженно - деформированное состояние корпуса в зоне функционального узла - уплотнений затвора.

2) Функционально-силовая схема рис.1 (вид б) с общим растягивающим усилием Рос.ср.раст., появившимся за счёт действия испытательной среды, также представляет «силовой образ» испытательных стендов поз. I (Г) и I (В) (табл. 1 и 2) с «независимыми заглушками», которые имеют несколько, расположенных по окружности, мест индивидуального крепления к объекту испытаний. Это возникшее усилие, направлено вдоль оси магистрального прохода корпуса арматуры, как равнодействующая распределенной нагрузки от давления испытательной среды (qср), характеризуемое осевой, растягивающей корпус арматуры, нагрузкой (Рос.ср.раст.), действующей через независимые заглушки, «свободно» закрепленные (Рфiсж) на магистральных фланцах корпуса, создаёт свойственное только этому виду нагрузки напряженно-деформированное состояние корпуса в зоне функционального узла – уплотнений затвора.

3) Функционально-силовая схема рис.1 (вид в) с распорным усилием (Рос.ср.расп.), за счёт действия испытательной среды и реакции силового воздействия (Rоп) специальной заглушки, представляет «силовой образ» испытательных стендов поз.IV(Г) и IV (B) (табл. 1 и 2), исключающее воздействие осевых сил на корпус арматуры. Усилие, направлено вдоль оси магистрального прохода, как равнодействующая распределенной нагрузки (Рос.ср.расп.) от давления испытательной среды (qср), характеризуемое в виде осевого распорного усилия (Рос.ср.расп.), воспринимаемого механизмами стенда, как реакцию силового воздействия (Rоп), через специальную заглушку, «не создающую» напряженно-деформированное состояние корпуса в зоне функционального узла – уплотнений затвора.

В формализованном виде, с некоторыми упрощениями, условия функционирования стендового оборудования, построенного на структуре III (Г) и III (В) (табл.1 и 2) с применением функционально-силовой схемы (рис.1 вид а), запишется как

Pос.ст.сж = ∑∞1 Piсж >> Рос.ср.раст.

Для стенда по структуре I (Г) и I (B) (табл. 1 и 2) с применением функционально-силовой схемы (рис.1 вид б), условия функционирования запишутся в виде

∑n1 Pфiсж >> Рос.ср.раст.

Для стенда по структуре IV(Г) и IV(В) (табл. 1 и 2) с применением функционально-силовой схемы (рис. 1 вид в), условие функционирования можно выразить как

Rоп.ст. = Рос.ср.раст.

Для представленных выше условий функционирования стендового оборудования имеют место следующие выражения

Рос.ср.раст. = 1,57D2уп. загл. ∙ qис.

Рос.ст.сж. - Рос.ср.расп. >> [ΔPуп. загл.]

ΔPуп. загл. = [qг] ∙ Sуп. загл. ∙ Ki

В представленных выражениях принятые параметры:

Рос.ст.сж. - равнодействующая всех составляющих осевой сжимающей нагрузки механизмов и узлов стенда, действующая на объект испытаний;

Piсж - единичная составляющая осевой сжимающей нагрузки механизмов и узлов стенда, действующая через точки контакта поверхностей;

Рос.ср.раст. - равнодействующая осевой растягивающей нагрузки, действующей на объект испытаний от испытательной среды;

Pфiсж - единичная составляющая сжимающей нагрузки, действующей на привалочную поверхность магистрального фланца объекта испытаний от единичных крепежных элементов технологической заглуки;

n - количество единичных крепежных элементов технологической заглушки;

Rоп.ст. - реакция опоры стенда от действия на неё испытательной среды;

Dуп. загл. - диаметр уплотнительной поверхности технологической заглушки;

qис. - давление испытаний;

qг - удельная нагрузка герметизации соединения магистрального фланца объекта испытаний и технологической заглушки;

[ΔPуп. загл.] - минимально допустимый перепад осевых нагрузок, обеспечивающий герметизацию привалочной поверхности магистрального фланца и технологической заглушки;

Sуп. загл. - эффективная площадь уплотнения технологической заглушки;

Ki - коэффициент запаса, учитывающий погрешность оценки силовых параметров, используемых в расчётах.

ЛИТЕРАТУРА:

2. Сейнов С.В. Входной контроль и испытания запорной арматуры. – М.: Инструмент, 2003. – 150 с.

Продолжение следует.