Апр 15, 2022

Сейнов С.В., Сейнов Ю.С., Новиков А.Ф.

НПО «ГАКС-АРМСЕРВИС» г. Пенза

(Продолжение, начало в Часть 1)

III. ДИНАМИКА ФОРМИРОВАНИЯ ОСЕВЫХ НАГРУЗОК В ПРОЦЕССЕ ИСПЫТАНИЙ

Процесс испытаний трубопроводной арматуры состоит из двух частей. Первая характеризуется как «подготовительный цикл испытаний» (τп.ц.и.), включающий:

а) герметизацию привалочных поверхностей магистральных фланцев объекта испытаний и механизмов стенда в виде технологических заглушек разной степени свободы по отношению к структуре стенда;

б) заполнение внутренней полости арматуры испытательной средой и поднятие её давления в этой полости до регламентированного уровня;

в) ожидание стабилизации всех силовых параметров испытательного процесса.

Во второй части цикла, названной как «основной цикл испытаний» (τо.ц.и.) и регламентируемой по времени и по показателям качества объекта испытаний осуществляется регистрация всех регламентированных параметров процесса – давление, утечки внешние (через материал, сварные швы, разъемные соединения) и внутренние в затворе. Она начинается с момента, обозначаемого на графике (рис.2) как «окончание подготовительного цикла испытаний» (τок.п.ц.и.) и «начало основного цикла испытаний» (τн.о.ц.и.).

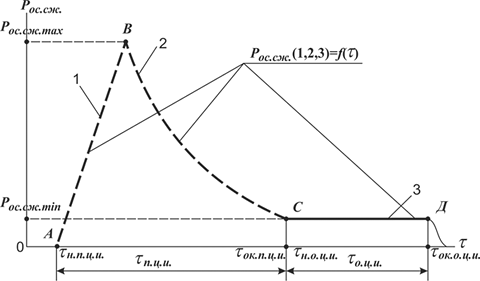

Динамика силовых воздействий на объект испытаний при использовании стендов компоновки поз. III(Г) и III(В) табл. 1 и 2 (Часть 1) представлена на рис.2 в виде графика функции Pос.ст.сж = ƒ(τ) . На графике точка «А» – момент «начала подготовительного цикла испытаний» (τн.п.ц.и.) характеризует и начало силового воздействия механизмов стенда на привалочные поверхности объекта испытаний. Эти воздействия возрастают до максимального значения («В»), а затем начинают снижаться («С»), ввиду появления и последующего увеличения противодействия растягивающих усилий Pос.ср.раст..

Рис.2. График изменения осевых сжимающих нагрузок (Рос.сж) в подготовительном (τп.ц.и.) и основном (регламентированном) (τо.ц.и.) циклах пневмогидравлических испытаний арматуры, характеризующий динамику силовых воздействий на неё при использовании стендов, скомпонованных по схемам поз. III (Г) и III (B) таблиц 1 и 2:

Линия 1 — рост силового воздействия механизмов стенда на привалочные поверхности объекта испытаний в подготовительной части цикла испытаний (τп.ц.и.). Линия 2 — снижение силового воздействия механизмов стенда на привалочные поверхности объекта испытаний за счёт противодействия давления испытательной среды, нагнетаемой во внутреннюю полость объекта в подготовительной части цикла испытаний (τп.ц.и.) . Линия 3 — остаточное силовое воздействие механизмов стенда на привалочные поверхности объекта испытаний, сохраняемое в неизменном состоянии в течение регламентированной части цикла испытаний (τо.ц.и.).

Противодействие вызвано ростом давления испытательной среды до регламентированного значения [qср] с последующей трансформацией в равнодействующее усилие (Pос.ср.раст.). Эта равнодействующая снижает осевое сжимающее усилие, действующее на объект испытаний от элементов стенда, доводя его до значения не менее, чем [ΔPуп.загл.]. Это остаточное осевое сжимающее усилие должно сохраняться до окончания основного цикла испытаний (τок.о.ц.и.). Результаты испытаний по всем текущим и искомым параметрам фиксируются специальными устройствами, входящими в состав испытательного комплекса, с последующей выдачей соответствующего документа.

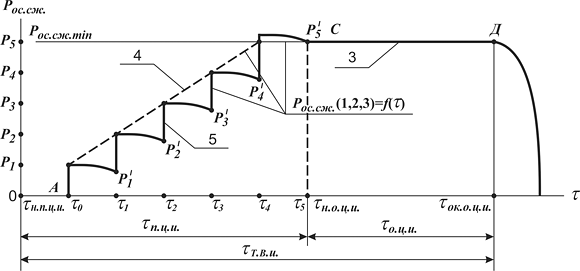

На стендах этой же позиционной и компоновочной группы проводятся испытания с применением принципа «пропорционального поджима». Динамика этого процесса пропорционального поджима показана на рис.3.

Рис.3. График пошагового изменения осевых сжимающих нагрузок (Рос.сж) в подготовительном (τп.ц.и.) и неизменном по величине сжимающем усилии в основном (регламентированном) (τо.ц.и.) циклах пневмогидравлических испытаний арматуры, характеризующий динамику силовых воздействий на арматуру при испытаниях с осевым сжатием при использовании стендов, скомпонованных по схемам поз. IV (Г) и IV (B) таблиц 1 и 2:

Линия 4 — пошаговый пропорциональный рост силового воздействия механизмов стенда на привалочные поверхности объекта испытаний в подготовительной части цикла испытаний (τп.ц.и.). Линия 3 — сформированное состояние осевого сжатия привалочных поверхностей объекта испытаний в основной (регламентированной) части цикла испытаний (τо.ц.и.).

Целью применения пропорционального поджима является исключение из подготовительного цикла испытаний максимального осевого усилия сжатия (Pос.ст.сж) объекта испытаний, обозначенного «В» (рис.2). При этом сам регламентирующий «основной цикл испытаний» не претерпевает никаких изменений в динамике силовых воздействий.

Пропорциональный поджим может быть выражен в общем виде следующим образом:

| { | ΔPупл.з.= ΔPупл.з. (τ1) + ΔPупл.з.(τ2) + ...+ ΔPупл.з.(τn-1) + ΔPупл.з.(τn) = ∑m1 ΔPупл.з. (τ1); |

| Pос.ст.раст. = Pос.ст.раст.(τ1) + Pос.ст.раст.(τ2) + ...+ Pос.ст.раст.(τm-1) + Pос.ст.раст.(τm-1) = ∑m1 Pос.ст.раст.(τm) |

Здесь Pупл.з. (τ1), Pупл.з. (τ2), Pупл.з. (τi), Pупл.з.(τn-1), Pупл.з.(τn) – пошаговый управляемый рост усилия герметизации соединения «привалочная поверхность магистрального фланца арматуры – технологическая заглушка»;

Pос.ст.раст.(τ1), Pос.ст.раст.(τ2), Pос.ст.раст.(τi), Pос.ст.раст.(τm-1), Pос.ст.раст.(τm) – пошаговый управляемый рост испытательного давления пропорционально пошаговому увеличению усилия герметизации соединения «привалочная поверхность магистрального фланца арматуры – технологическая заглушка;

τ1, τ2, ... τn – время формирования каждого шага;

m – количество шагов.

Выбор численных значений каждого из силовых шагов [ΔPупл.з. (τi)], [Pос.ст.раст.(τi)], их общее количество m , времени формирования каждого шага (τi) носит в настоящее время чисто конструкторский характер, зависящий от производительности насоснонапорных агрегатов, точности и времени срабатывания элементов пневмо- гидроавтоматики, используемых для формирования осевого сжатия и давления испытательной среды.

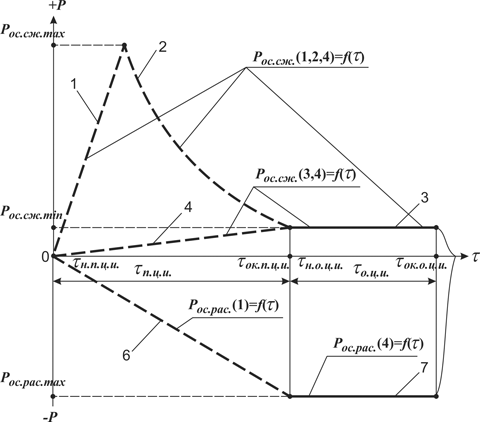

Динамика силовых воздействий на объект испытаний при использовании стендов компоновки поз. I(Г) и I(B) таблиц 1 и 2 (Часть 1) представлена на рис.4 в виде графика функции Pос.ср.раст. = ƒ(τ1). На графике точка «А» координата «начала подготовительного цикла испытаний» (τн.п.ц.и.) определяет момент начала силового растягивающего воздействия на объект испытаний в направлении оси магистрального прохода. Это направление является определяющим в изменении исходных значений функциональных метрических параметров (ФМП), создающих межуплотнительное пространство уплотнений затвора, происходящих вследствие деформации его функциональных поверхностей. Как показывают многочисленные исследования изменению подвержены низкочастотные составляющие спектра неровностей уплотнительных поверхностей.

К ним относятся: ∆0 – погрешности линейных и угловых размеров; ∆1 – погрешности взаимного положения поверхностей, осей и центров; ∆2 – погрешности формы в виде неплоскостности, некруглости, непрямолинейности.

Волнистость ∆3 и шероховатость ∆4 – нечувствительны к деформациям функциональных поверхностей узлов, а изменяются в процесс трибологических явлений при циклической наработке.

Рис.4. График изменения осевых растягивающих нагрузок (Рос.рас.) в подготовительном (τп.ц.и.) и основном (регламентированном) (τо.ц.и.) циклах пневмогидравлических испытаний арматуры, характеризующий динамику силовых воздействий на арматуру при испытаниях с осевым растяжением при использовании стендов, скомпонованных по схемам поз. I (Г) и I (B) таблиц 1 и 2:

Линия 6 — изменение растягивающего силового воздействия механизмов стенда на привалочные поверхности объекта испытаний за счёт роста давления испытательной среды в подготовительной части цикла испытаний (τп.ц.и.). Линия 7 — сформированное давлением испытательной среды и сохраняемое в неизменном состоянии растягивающее силовое воздействие на привалочные поверхности объекта испытаний в основной (регламентированной) части цикла испытаний (τо.ц.и.).

Указанные изменения ФМП имеют место во всех структурных схемах испытательных стендов, независимо от направления действия осевых силовых нагрузок [4].

Рост растягивающих усилий (рис.4) продолжается до момента достижения во внутренней полости арматуры нормативного давления испытательной среды (точка «Е») и его стабилизации в пределах цикла (τп.ц.и.). После этого включаются необходимые средства регистрации всех исследуемых параметров, которая продолжается регламентированное время (τо.ц.и.) и завершается в момент окончания (τок.о.ц.и.), отмеченного на графике точкой «F».

Что касается полностью разгруженного от осевых сжимающих и растягивающих нагрузок специального испытательного стенда (рис.2 вид в), то в настоящее время условия его функционирования допускают использовать следующую силовую характеристику:

| { | Рос.ср.сж. ≈ 0 |

| Рос.ср.раст. ≈ 0 |

Представленная силовая характеристика и силовые характеристики других рассмотренных структурных компоновок стендов сформированы из условия только осевых нагрузок, на которые ориентирует нормативная документация. Однако, это не исключает появления и других направлений силовых воздействий, что связано с давлением испытательной среды, действующей во внутренней полости объекта испытаний. Происходит его деформация не только в направлении оси магистрального прохода под действием сил, направленных в этом же направлении, но и во все другие, поскольку присутствует распределенная нагрузка. В результате изменяются низкочастотные составляющие спектра неровностей уплотнений не только затвора, но и других герметизирующих соединений, влекущие в конечном итоге индивидуальную гидродинамику каждого, за счёт изменения геометрии межуплотнительного пространства.

Для обобщенного восприятия всей совокупности закономерностей изменения силовых воздействий на объект испытаний проведем преобразования и представим их в единых координатах, обеспечивая при этом единообразие исходных размерных, силовых, временных, количественных параметров и особенно характеристик жесткости корпусных деталей и функциональных узлов, то получим совмещенный график изменения нагрузок (рис.5), позволяющий обозначить и сформулировать ряд положений, требующих уточнения, понимания их значимости в дальнейшем совершенствовании качества трубопроводной арматуры.

Рис.5. Совмещенный график изменения осевых нагрузок на привалочные

поверхности корпуса арматуры при схемах (поз.I (Г), III (Г), IV (Г), I (B), III (B), IV (B) таблиц 1 и 2) компоновки стендов для испытаний на прочность, плотность и герметичность затвора

ВЫВОДЫ

1. Представленный в работе краткий анализ требований важнейшего действующего стандарта по условиям ведения пневмогидравлических испытаний трубопроводной арматуры позволил сформулировать положения, обоснование которых даёт возможность доказательно подойти к внесению поправок в проект межгосударственного стандарта «Арматура трубопроводная. Испытания в процессе монтажных, пуско-наладочных работ и в процессе эксплуатации».

2. С целью доказательства сформулированных положений, характеризующих необходимость осуществления контроля и измерений осевых нагрузок, действующих на объект испытаний при проведении испытательных процедур, представлен широкий разноплановый спектр используемых в промышленности структур испытательного оборудования, доказывающий неизбежность присутствия различных силовых действий, управляющих или дестабилизирующих состояние межуплотнительного пространства, что доказывает необходимость контроля, включая и измерения, за всеми нагрузками, действующими на объект испытаний.

3. Представлены результаты исследований динамики формирования основных видов нагрузки, действующих на объект испытаний, что по существу предопределяет не только функциональную необходимость ведения и количественной оценки этих нагрузок, но и техническую возможность её осуществления по всему известному в настоящее время спектру нагрузок, важнейшим источником которых является используемый метод обеспечения герметичности привалочной поверхности магистрального фланца (или прохода) и технологической заглушки.

ЛИТЕРАТУРА:

2. Сейнов С.В. Входной контроль и испытания запорной арматуры. – М.: Инструмент, 2003. – 150 с.