С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

Проблемы управления качеством трубопроводной арматуры ставят в ряд первостепенных оценку метрических параметров уплотнений. Это означает создание или использование средств измерений. На практике чаще всего приходится решать вопрос не выбора, а создания специальных средств измерений. Это вызвано, с одной стороны, недостатками имеющихся средств измерений, с другой - спецификой конструкций базовых узлов арматуры. Кроме того и сам процесс создания средств измерений применительно к задачам производства и восстановительного ремонта трубопроводной арматуры имеет свою специфику. Она базируется на развитии концепции признания роли метрологического обеспечения в общей системе управления качества и выражена в основополагающих принципах. Сущность принципов заключается в следующем.

1. Принцип полного метрологического обеспечения уплотнительных поверхностей по метрическим параметрам различных пространственных характеристик элементов затвора. Как уже отмечалось, множество метрических параметров включает пять групп:

∆мет ={∆0, ∆1, ∆2, ∆3,∆4}

Множество видов контакта в затворе составляют множество:

К = {Кп(кл), Кп(кц), Кк(кц), Кл(кц)}

Здесь,

Кп(кл), Кп(цв) – плоский клиновой и плоский кольцевой контакты,

Кк(кц) – конический кольцевой контакт,

Кл(кц) – линейный кольцевой контакт.

Принцип полного метрологического обеспечения определяет разновидность средств измерений. Она включают в себя следующее:

а) разработку средств измерений угловых, линейных (сферических) размеров и отклонений взаимного положения уплотнительных поверхностей для трубопроводной арматуры типа клиновых задвижек, клапанов и шаровых кранов;

б) разработку измерительной системы для измерений отклонений формы и расположения поверхностей вращения в спектральном представлении неровностей;

в) разработку средств измерений размерных параметров межуплотнительного пространства в эксплуатационных условиях;

г) разработку средств измерений уплотнений, обеспечивающих расширенную информацию о спектре неровностей;

д) разработку средств измерений шероховатости для возможности использования в цеховых условиях и лабораторные средства более широкой информативности.

2. Принцип функциональности процесса измерения метрических параметров и геометрических характеристик межуплотнительного пространства. Это означает приоритет метода измерения, основанного на тождественности с процессом функционирования измеряемой детали. При невозможности его обеспечения приоритет должен быть отдан тождественности с процессами формообразования измеряемой поверхности. Здесь использованы также положения принципов инверсии и Аббе. Принцип инверсии утверждает необходимость обеспечения преемственности между процессом измерения, процессами формообразования и функционирования измеряемой детали. Принцип Аббе предполагает совпадение направления действия измерительных сил с направлением движения измерительного наконечника или устройства его заменяющего.

3. Принцип расчета предельной погрешности, основанного на метрологическом анализе влияния погрешностей всей совокупности параметров функции преобразования. В основе этого принципа лежат процедуры нахождения частных производных функции преобразования по каждой из погрешностей и последующей оценки уровня их влияния на суммарную погрешность измерения.

4. Принцип обеспечения точности контролируемых параметров. Эта точность определяется совокупностью используемых средств, методов измерений и условий измерений. В предельную погрешность ∆∑ входит погрешность самого средства измерения ∆с и погрешность измерения данным средством ∆и, т.е.

∆∑ =∆с + ∆и

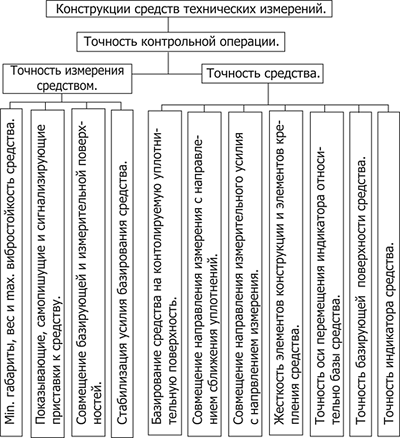

При разработке средств измерений для промышленной трубопроводной арматуры одной из главных является задача повышения точности контрольных операций. Структура разработки средств контроля качества трубопроводной арматуры показана на рис.1. Погрешность конструкции средств зависит от их технологичности. Например, для деталей затвора шаровых кранов точность измерительных средств повышена за счет уменьшения отклонений расположения осей и поверхностей деталей и узлов, использования радиально-упорных подшипников высокой точности, совмещения измерительной и базирующей поверхностей. Аттестация измерительных средств по погрешности конструкции дала основания рассматривать ∆с(к) как систематическую, т.е.

∆с = ∆с(и) +∆с(к)

Здесь,

∆с(к) – погрешность конструкции прибора;

∆с(и) – погрешность, вносимая прибором в процесс измерения.

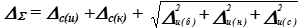

Погрешность измерения рассматриваемым средством зависит от погрешностей базирования ∆и(б), нестабильности положения ∆и(н), и субъективного отношения оператора ∆и(с), т.е.:

Рис. 1. Структура разработки средств контроля качества трубопроводной арматуры.

Величина погрешности базирования средства измерения взаимосвязана с тем, в какой степени реализуется принципы функциональности, инверсии и Аббе. Так, эта погрешность может быть уменьшена при базировании средства измерения непосредственно на контролируемую поверхность и совмещении направления измерения с направлением сближения деталей затвора при их силовом замыкании. Для уменьшения погрешности нестабильности положения, вызываемой разностью температур детали и средства измерения, подбирается такая конфигурация базовых поверхностей средства измерения, чтобы осуществлялось его самоцентрирование по детали. Уменьшение субъективной погрешности оператора достигается при использовании цифровых показывающих блоков. С учетом этого, предельная погрешность измерительных приборов без учета схемы измерения в общем виде может быть представлена как:

В дальнейшем, при разработке различных средств контроля определение этой погрешности конкретизируется применительно к виду контроля.

5. Принцип производительности и автоматизации процесса измерений. В условиях массового производства трубопроводной арматуры значимым является фактор производительности контрольных операций, что в большой степени обеспечивается автоматизацией всего цикла измерений, повышением концентрации измерительной информации в единичном измерении, обработки информации и принятия соответствующих решений.

6. Принцип простоты и низкой стоимости измерительных систем. Простота схемы измерения и конструкции соответствующего средства обеспечивает, с одной стороны, более высокую надежность его работы, а с другой стороны – более низкую стоимость изготовления и технического обслуживания, что очень важно на стадии поисковых исследований.

7. Принцип взаимозаменяемости узлов и деталей средств измерений. В этом случае обеспечивается повышение точности этих средств, упрощается их сборка, что в конечном итоге ведет к снижению их стоимости. Этот принцип предусматривает также возможность использования стандартных и нормализованных узлов, микросхем и других элементов измерительных устройств. Имея базовые наборы таких узлов и стандартных деталей можно быстро скомпоновать требуемый комплект средств измерений.

8. Принцип универсальности, обеспечивающего возможность использовать измерительные средства как в лабораторных, так и в цеховых условиях.

Приборы для контроля геометрических параметров деталей затворов трубопроводной арматуры различны по назначению. Основной методологической базой их разработки и создания являлись вышеприведенные принципы. Диапазон разновидностей средств контроля промышленной трубопроводной арматуры определяется, исходя из принципа полного метрологического обеспечения с учетом пространственного контакта в затворе. Принципы функциональности, инверсии и обеспечения точности контролируемых параметров накладывают дополнительные ограничения, связанные с наследственностью операций контроля и их удельным весом в общем балансе точности изготовления деталей трубопроводной арматуры. В данном случае под наследственностью понимается то, что контрольные операции являются звеньями общей технологической цепочки изготовления и условия контроля должны учитывать специфические стороны выполнения обрабатывающих операций. Это повышает качество контрольных операций и уменьшает их долю погрешности в общей суммарной погрешности деталей и изделий в целом. Принципы производительности и автоматизации процесса измерений, а также простоты и низкой стоимости измерительных систем имеют большое значение, как факторы повышения эффективности производства. При этом их значимость повышается при увеличении серийности производства и усложнении конструкции трубопроводной арматуры. Принцип взаимозаменяемости узлов и деталей средств измерений, с одной стороны, упрощает процесс их разработки, а с другой - унифицирует процессы изготовления и технического обслуживания. Принцип универсальности чрезвычайно важен тем, что эксплуатация, техническое обслуживание и ремонт промышленной трубопроводной арматуры требуют выполнения сложных контрольных операций в полевых условиях и имеющиеся лабораторные средства контроля при этом зачастую просто не могут быть применены.

Типичными представителями средств измерений метрических параметров элементов трубопроводной арматуры являются приборы, разработанные и изготовленные в НПО «ГАКС-АРМСЕРВИС»:

Приборы «СЕЙТРОНИК ПШ8-1(С.С.)» и «СЕЙТРОНИК ПШ8-3(С.С.)» предназначены для оперативного экспресс - контроля шероховатости непосредственно на рабочем месте в цеховых условиях. Они обеспечивают выдачу измерительной информации по четырем параметрам шероховатости и сохранение в памяти для ПШ8-1 С.С. до 30 результатов измерений для последующей их обработки, регистрации и использования при статистической оценке. Эта модель, кроме того, выдает на жидкокристаллический дисплей графическое изображение измеренного профиля для его регистрации на компьютере или на принтере.

«СЕЙТРОНИК ПШ8-3(С.С.)» оснащен компьютером и соответствующим программным обеспечением, выдает весь спектр параметров шероховатости, определенных отечественными нормативными документами.

Устройство «СЕЙТРОНИК УШС-1» предназначено для измерения шероховатости сферической поверхности, когда мотопривод датчика находится в неподвижном состоянии, а измеряемая деталь вращается с постоянной скоростью. Устройство обеспечивает возможность выдачи информации по 48 параметрам шероховатости сферической поверхности.

Угломер специальный «СЕЙТРОНИК УС4» позволяет оценить точность комплектования седла корпуса и клина по углу продольного сечения a. После этих измерений появляется возможность уверенного выбора корректирующего технологического процесса исправления за счет операций текущего ремонта (доводка, притирка) или операций среднего ремонта (лезвийная обработка - шлифовка - доводка).

Приведенный метрологический анализ разработанных средств измерений показывает их высокие возможности в обеспечении качества изготовления промышленной трубопроводной арматуры. Несомненным их преимуществом является соблюдение принципа универсальности. Приборы одинаково эффективно могут быть использованы как при выполнении исследований, так и в процессе производства трубопроводной арматуры и в "полевых" условиях при ее обслуживании и ремонте.