Апр 16, 2021

В зависимости от назначения, характера интеграции служебных функций механизмов и устройств, способа концентрации операций, уровня механизации агрегатов и автоматизации управления циклом испытаний в современных условиях арматурного производства, используются четыре основные группы испытательных систем. Каждая из этих групп может использоваться для контроля качества процесса текущего ремонта арматуры.

Первая группа - это испытательные системы с разделением функций по отдельным независимым механизмам и устройствам, имеющие ручное управление технологическим циклом испытаний.

В состав каждой испытательной системы входят установочные приспособления, комплект технологических заглушек, прикрепляемых к магистральным фланцам объекта испытаний и обеспечивающих их герметизацию за счет крепежных деталей (шпилек и гаек). Создание давления пробной среды, обеспечение его стабилизации, которое осуществляется ручным нагнетательным насосом и ресивером. Контроль прочности, плотности материала корпусных деталей и прокладочных соединений осуществляется визуально. Герметичность затвора оценивают или визуально, или с помощью капельницы.

Вторая группа - это испытательные системы с элементами концентрации функций независимых механизмов и устройств, с механизацией наиболее трудоемких основных и вспомогательных операций цикла испытаний, с использованием систем ручного управления.

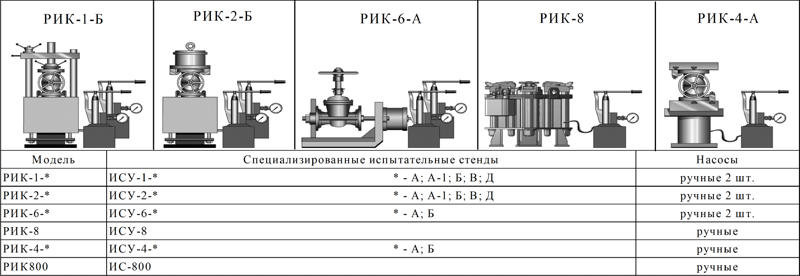

Некоторые наиболее распространенные представители таких испытательных систем показаны в табл. 1. В этих системах осуществлен более высокий уровень концентрации служебных функций независимых элементов. Они имеют более высокую производительность. В то же время важнейшие функции

- крепление технологических заглушек, создание необходимого давления пробной среды, управление технологическим циклом испытаний остаются ручными.

Таблица 1. Ручные испытательные комплексы (РИК)

Третья группа - это испытательные системы с частичной концентрацией функций независимых механизмов и устройств в функциональные блоки, с широкой механизацией основных и вспомогательных операций процесса испытаний, с частичной автоматизацией процесса управления испытательной системой.

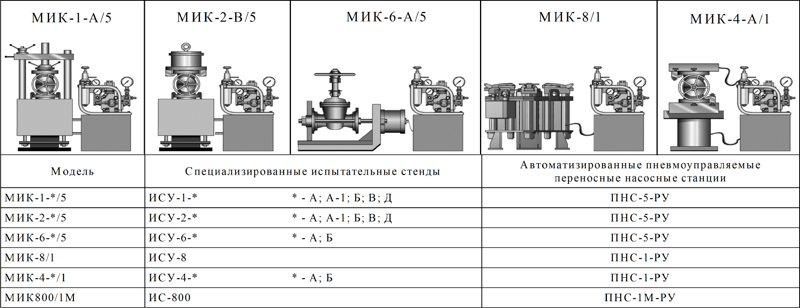

В табл. 2 показаны представители испытательных систем, которые обладают вышеуказанными свойствами. Их использование при производстве, входном контроле, на завершающей стадии восстановительного ремонта, в том числе и текущего, позволяет не только увеличить производительность процесса испытаний, но и оценить качество изделия с более высокой достоверностью.

Таблица 2. Механизированные испытательные комплексы (МИК)

Четвертая группа - это испытательные системы с комплексной концентрацией функций независимых механизмов и устройств в независимых функциональных блоках, с широкой механизацией основных и вспомогательных операций в каждом независимом функциональном блоке, с объединенной автоматизированной системой управления процессами испытаний в каждом независимом функциональном блоке.

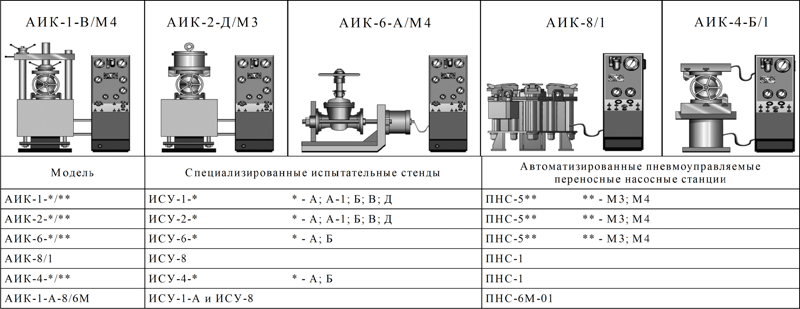

В табл. 3 показаны испытательные системы этой группы. С помощью этих комплексов могут проводиться пневмо- гидравлические испытания арматуры различных видов с широким параметрическим диапазоном.

Таблица 3. Автоматизированные испытательные комплексы (РИК)

Практика разработки и производства испытательных систем для промышленной трубопроводной арматуры сформировала основные принципы концентрации исполнительных механизмов и устройств в отдельных функциональных блоках этих систем.

Это позволяет с одной стороны, решать вопросы постоянного совершенствования процесса моделирования эксплуатационных условий во всей их динамически меняющейся полноте, используя только блок в виде испытательного стенда с необходимой структурой концентрации испытательных механизмов. С другой стороны, создаются условия модернизации испытательных комплексов за счет оперативной замены блока управления испытательной средой более низкого уровня на более высокий.