С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

Поддержание высокого уровня безопасности и надежности линейной части магистральных трубопроводов во многом связано с переходом от периодической ревизии линейной запорной арматуры к ее эксплуатации по техническому состоянию. Это требует пересмотра подхода к техническому диагностированию линейной запорной арматуры. От оперативной и электросиловой концепций диагностики арматуры, реализуемых в целом ряде отраслей, следует переходить к инструментальной функциональной диагностике линейной запорной арматуры по диагностическим показателям качества и параметрам их обеспечения.

Диагностические показатели качества и параметры обеспечения запорной арматуры. Для линейной запорной арматуры к отказам по основной функции относится утечка в затворе сверх допустимых пределов. К отказам по дополнительным функциям — негерметичность разъемных соединений (сальника, прокладочных, беспрокладочных и др.), негерметичность неразъемных соединений (по корпусным деталям, сварным соединениям и др.), отказ по передаче движения затвору, отказ по указанию положения затвора. Эти показатели линейной запорной арматуры следует рассматривать как важнейшие диагностические параметры.

Параметры обеспечения важнейших показателей качества — это функциональные геометрические (ФГП) и структурные (ФСП) параметры уплотнительных поверхностей деталей, образующих межконтактное пространство в затворе и разъемных соединениях, а также функциональные диагностические (ФДД) дефекты, характерные для корпусных деталей и сварных соединений. Подробное описание функциональных параметров дано в справочнике [1] в полном объеме. Что касается дефектов, приводящих к невыполнению функции «закрытие» затвора, то это: разрушение, заклинивание и деформации деталей системы перемещения пробки, клина, шибера, диска затвора; неисправности и настраиваемые функциональные параметры (ФПП) привода. Из номенклатуры ФГП, ФСП и ФДД, а также ФПП выделяют диагностические параметры обеспечения. Для этого разрабатывают диагностические модели арматуры и приводов [1].

Главной функцией запорной арматуры является обеспечение внутренней герметичности, которая достигается при перекрытии затвором потока рабочей среды.

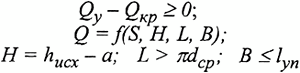

Система диагностических моделей герметичности в затворе многомерного процесса существования запорной арматуры. Условие обеспечения герметичности связано с пропускной способностью межуплотнительного (межконтактного) пространства:

Достижение условия определяется размерными параметрами межконтактного пространства, которые, в свою очередь, зависят от геометрических параметров уплотнительных поверхностей деталей затвора:

В основе диагностических моделей существования арматуры лежит универсальный технологический оператор — строительный элемент многомерного процесса с элементом диагностики. Базовая основа оператора — «черный ящик». Различают параметры входа, внешних и внутренних возмущающих воздействия, выхода. Параметры, характеризующие промежуточные показатели качества, функциональные геометрические параметры, а также свойства объекта, влияющие на базовый показатель качества и последующий подпроцесс, являются параметрами входа процесса диагностирования данного технологического оператора.

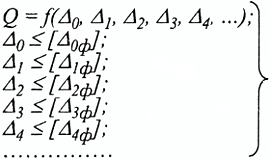

Конструкция многомерного процесса базового периода существования запорной арматуры с элементами диагностики предусматривает реализацию процессов параметрического диагностирования арматуры:

ДН1 — по исходным функциональным параметрам (ФП) в составе технологического оператора изготовления деталей затвора;

ДН2 — по герметичности в затворе с учетом силовых воздействий на ФП в составе технологического оператора сборки арматуры;

ДНЗ — по герметичности в затворе с учетом монтажных воздействий на ФП в составе технологического оператора монтажа арматуры;

ДН4 — по герметичности в затворе с учетом эксплуатационных воздействий на ФП в составе технологического оператора эксплуатации арматуры;

ДН5 — по состоянию ФП в составе технологического оператора демонтажа и разборки арматуры;

ДН6 — по исходному состоянию ФП в составе технологического оператора ремонта деталей затвора;

ДН7 — по герметичности в затворе с учетом силовых воздействий на ФП в составе технологического оператора сборки отремонтированной арматуры.

И далее, диагностирование отремонтированной арматуры при монтаже, эксплуатации, повторном ремонте.

Таким образом, система диагностических моделей имеет следующий обобщенный вид:

Диагностический параметр обеспечения герметичности в затворе — шероховатость уплотнений. Формирование системы функциональных допусков диагностических параметров обеспечения на основе однопараметрической оптимизации. Для эффективного управления процессом обеспечения основной функции линейной арматуры — герметичности затвора технологическими методами необходимо нормировать всю совокупность функциональных параметров. При этом, потребуется решение оптимизационной задачи, суть которой заключается в выборе из всей совокупности функциональных параметров только одного управляющего параметра. В этом случае достижение заданного класса герметичности по ГОСТ Р 9544 будет обеспечиваться только за счет варьирования одним геометрическим параметром. Другие параметры должны быть постоянными до заданных энергетической (PN) и физических характеристик герметизируемой среды и заданного основного монтажного параметра арматуры (DN).

Основной, управляемый технологическими методами, параметр должен отвечать следующим требованиям:

1) Минимальная чувствительность к изменениям при воздействии на элементы конструкции арматуры силовых факторов.

2) Возможность эффективного управления его значениями в процессе изготовления.

3) Подготовленность и обеспеченность для метрологической оценки при изготовлении.

Этими свойствами обладает функциональный высокочастотный геометрический параметр — шероховатость. Она менее всего чувствительна к изменениям под воздействием силовых факторов на конструкцию арматуры. На практике известны многочисленные технологические методы, позволяющие эффективно управлять получением заданных значений шероховатости. Для арматурного производства наиболее распространенным технологическим методом достижения заданной шероховатости является притирка. Она входит в класс технологических процессов доводки и зарекомендовала себя действенным методом обеспечения герметичности затвора.

Для измерения шероховатости разработаны многочисленные приборы и процесс ее измерений не вызывает принципиальных проблем.

Что касается других параметров, которые условно постоянны для заданных PN и DN и не зависят от класса герметичности, то их нормативные значения базируются на следующих условиях, являющихся результатом многочисленных исследований [2, 3]:

1) Для каждого типа трубопроводной арматуры, характеризуемого PN и DN, существует диапазон значений функциональных параметров, в рамках которого эти параметры не оказывают вредного влияния на герметичность затвора.

2) Высший класс герметичности А обеспечивается, когда нормативные значения всей совокупности функциональных параметров находятся в диапазоне, в котором вредное влияние на герметичность не проявляется.

3) Нормативные значения ФГП по отклонениям формы (Δ2) и взаимного положения (Δ1) установлены в таком диапазоне, когда их влияние на герметичность либо не проявляется, либо проявляется, но в результате силового воздействия на конструктивные элементы затвора имеется возможность деформировать уплотнение и исходные отклонения уменьшить до необходимого уровня.

4) Методология процесса нормирования построена на функциональном принципе, который предполагает, что начальным моментом нормирования ФГП является допустимая величина утечки герметизируемой среды.

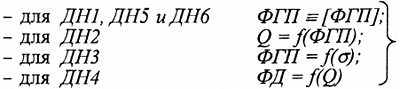

Структурная схема, отражающая указанный подход к нормированию ФГП, представлена на рис. 1.

Рис. 1. Структурная схема системы функциональных допусков геометрических параметров деталей затвора линейной запорной арматуры

Условные обозначения, используемые в структурной схеме:

Фsi — нормативные ограничения по герметичности эксплуатационной системы; Qi — текущее значение величины утечки; [QA], [QB], [QC], [QД] — нормированное значение утечки соот ветственно для классов герметичности А, В, С, D; Δ0 —погрешности линейных и угловых размеров; Δ1 — погрешности взаимного расположения поверхностей осей и центров; Δ2 — погрешность формы; Δ3 — волнистость; Δ4 — шероховатость; TΔ4A, TΔ4B, TΔ4C, TΔ4Д — допуск шероховатости уплотнений для классов герметичности соответственно А, В, С, D; ФС — комплекс физических составляющих, характеризующих агрегатное состояние герметизируемых сред.

Рекомендуемые значения функциональных геометрических параметров уплотнений деталей затвора линейной арматуры DN до 200 мм приведены в табл. 1-3.

Таблица 1

|

Классы герметичности по ГОСТ Р 9544

|

Ra (мкм), не более

|

Sm (мм), не более

|

|

A

|

0,125

|

0,032

|

|

B

|

0,25

|

0,05

|

|

C

|

0,5

|

0,1

|

|

D

|

0,63

|

0,125

|

Для классов герметичности С1 значения Ra и Sm в табл. 1 рекомендуется определять способом интерполяции, а для D1 — экстраполяции.

Таблица 2

|

Номинальный размер, мм

|

Рабочее давление, МПа

|

||||

|

Св. вакуум до 0,4 включ.

|

Св. 0,4 до 2,5 включ.

|

Св. 2,5 до 10,0 включ.

|

Св. 10,0 до 40,0 включ.

|

Св. 40,0

|

|

|

DN40

|

2,0

|

1,6

|

1,2

|

0,8

|

0,6

|

|

DN50

|

|||||

|

DN65

|

2,5

|

2,0

|

1,6

|

1,0

|

-

|

|

DN80

|

|||||

|

DN100

|

3,0

|

2,5

|

2,0

|

1,2

|

-

|

|

DN125

|

|||||

|

DN150

|

4,0

|

3,0

|

2,5

|

1,6

|

-

|

|

DN200

|

|||||

|

Отклонения даны в мкм

|

|||||

Для обеспечения предельных норм отклонений взаимного расположения (табл. 2) необходим расчет конструкторских размерных цепей для установления допусков на звенья (детали), входящие в размерную цепь.

Таблица 3

|

Номинальный размер, мм

|

Рабочее давление, МПа

|

||||

|

Св. вакуум до 0,4 включ.

|

Св. 0,4 до 2,5 включ.

|

Св. 2,5 до 10,0 включ.

|

Св. 10,0 до 40,0 включ.

|

Св. 40,0

|

|

|

DN40

|

0,8

|

0,7

|

0,6

|

0,5

|

0,6

|

|

DN50

|

0,9

|

0,8

|

0,7

|

0,6

|

0,5

|

|

DN65

|

1,0

|

-

|

|||

|

DN80

|

0,9

|

0,8

|

0,7

|

||

|

DN100

|

1,2

|

1,0

|

-

|

||

|

DN125

|

0,9

|

0,8

|

|||

|

DN150

|

1,4

|

1,3

|

1,2

|

1,0

|

-

|

|

DN200

|

1,5

|

1,4

|

1,3

|

1,2

|

|

|

Отклонения даны в мкм

|

|||||

Для установления норм точности на отклонение формы каждого из уплотнений детали затвора или седла рекомендуется использовать соотношение:

[ΔФi] = [ΔФΣ] x Kу.к.

где [ΔФi] — допуск формы уплотнения детали затвора (седла); [ΔФΣ] — суммарный допуск формы соединения уплотнений затвора (табл. 3);

Kу.к. — коэффициент, учитывающий контактное взаимодействие волнистых поверхностей (табл. 4).

Таблица 4

|

Номинальный размер

|

Коэффициент Kу.к.

|

|

От DN20 до DN40

|

0,55

|

|

От DN50 до DN100

|

0,6

|

|

От DN125 до DN200

|

0,65

|

Приведенные данные по нормативным требованиям и рекомендациям к точности и качеству уплотнительных поверхностей узла затвора характеризуют функциональную потребность, вытекающую из целей обеспечения герметичности. Если эти требования рассматривать с позиций возможностей технологического достижения установленных нормативов точности, то мошо с уверенностью утверждать следующее.

1) Достижение требований к качеству уплотнительных поверхностей при современном развитии технологии арматурного производства невозможно без применения доводочных операций, в том числе и притирки.

2) Технологическое обеспечение жестких требований к качеству поверхностей уплотнений начинается с первых операций процесса изготовления, что связано с проявлением технологической наследственности, влияющей как на образование погрешностей, формирующих межуплотнительное пространство, так и их перенос на последующие операции обработки.

3) Эффективное использование методов доводки на финишных операциях изготовления уплотнительных поверхностей затвора невозможно в тех случаях, когда построение технологического процесса изготовления уплотнений на предшествующих доводке операциях, обеспечивает целенаправленное снижение погрешностей, вызванных технологической наследственностью и проявляющихся с первых операций.

4) Технологический процесс доводки не может гарантировать достижение функциональных требований — герметичности уплотнения затвора, без использования правильно организованного процесса измерений высокочастотных составляющих спектра неровностей. Только измерения качества уплотнительных поверхностей позволяют наиболее эффективно обеспечивать стабильность результатов доводочных операций.

ЛИТЕРАТУРА: