С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

ОБОСНОВАНИЕ ВЫБОРА ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ НА ОСНОВЕ ГИДРОДИНАМИКИ В УПЛОТНЕНИИ ЗАТВОРА

Система базовых диагностических моделей, представленная в предыдущей части статьи, требует некоторой систематизации и анализа на предмет возможности их практического применения для оценки технического состояния арматуры. Это может быть выполнено либо на основе сравнения нормированных и текущих (измеренных) значений самого показателя качества (Q; ∆P), либо также на основе сравнения нормированных и текущих (измеренных) значений параметров обеспечения (Рiу.з; qii; ∆ii; ∆i0; ∆i1; ∆2; ∆3; ∆4) показателя качества (герметичности).

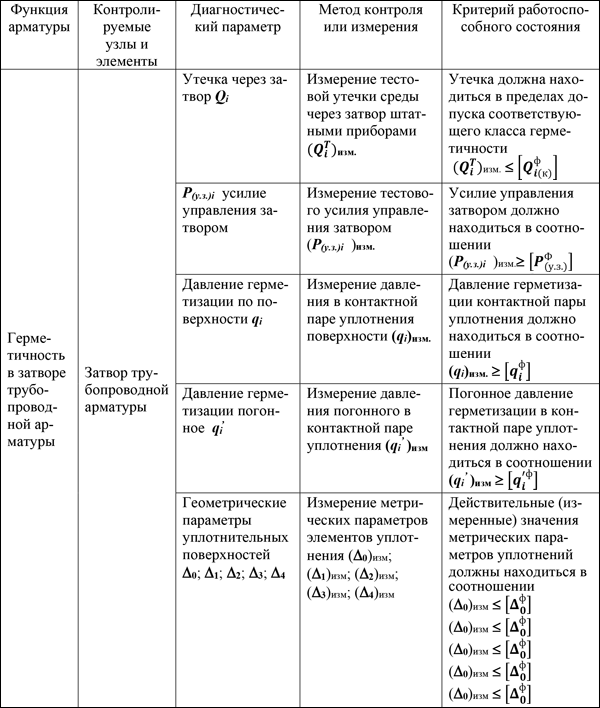

Результаты систематизации этих моделей как потенциально возможные характеристики технического состояния объекта исследований, представленные в таблице 2, построены на базе:

– широко используемых на практике, выявленных исследованиями и рекомендованных нормативами диагностических параметров;

– принятых для исследования и контроля регламентированных методов измерения всего состава этих диагностических параметров;

– широко применяемых, также регламентированных критериев оценки работоспособного состояния.

Эти данные позволяют провести необходимый анализ перспектив практического использования выявленных, потенциально применяемых для диагностики параметров, обоснованности выбора и последующего использования методов их измерений и контроля и, наконец, достоверности и информативности применяемых критериев работоспособности объекта исследований.

Из всех представленных в таблице 2 диагностических параметров для оценки технического состояния трубопроводной арматуры, предпочтение в первую очередь может быть отдано показателю качества в виде Q и ∆P, а также одному из всей совокупности метрических параметров (∆i4), характеризующему шероховатость функциональных поверхностей элементов затвора арматуры. Она (шероховатость) является интегральным показателем и может в то же время оцениваться совокупностью единичных параметров, регламентированных стандартом [6]. Для диагностики может использоваться не вся совокупность, а только её часть.

Таблица 2

Базовые данные для анализа и формирования диагностических процедур

Приоритет диагностического параметра как объем утечки в единицу времени (Q) не должен вызывать сомнений уже потому, что он является показателем качества и сам непосредственно характеризует техническое состояние объекта исследований. Его численные значения систематизированы и регламентированы по классам герметичности [7]. Диагностический параметр - падение давления во внутренней полости объекта исследований в единицу времени (∆P) связан с Q функциональной зависимостью типа Q = ƒ (∆P, V, t) через V - объем внутренней полости объекта исследований и t - время контроля (измерения) падения давления среды в этой полости объекта исследований. Кроме того, параметр ∆P может сам выступать как показатель качества и характеризовать техническое состояние объекта диагностирования [8].

Приоритет метрических параметров (∆0; ∆1; ∆2; ∆3; ∆4), которыми оцениваются в процессе производства уплотнительные поверхности элементов затвора, может быть обоснован следующими факторами.

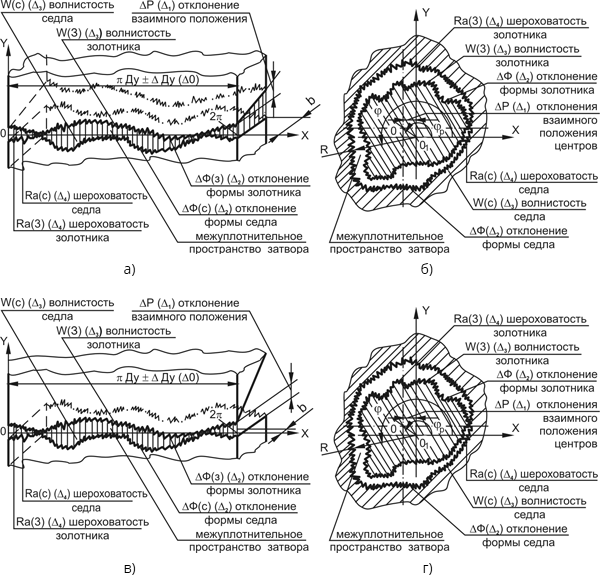

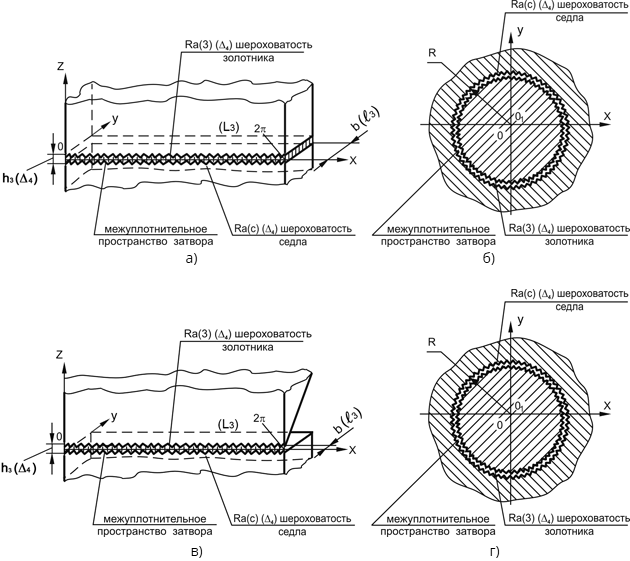

Во-первых, метрические параметры в составе ∆0; ∆1; ∆2; ∆3; ∆4 формируют межуплотнительное пространство, наличие которого является непременным условием появления утечки среды как таковой. Для всех видов рассматриваемых нами контактов, графические модели межуплотнительного пространства показаны на рис. 2.

Рис.2. Щелевая модель уплотнения затвора с межуплотнительным пространством в уплотнении со всей совокупностью погрешностей (формируется за счёт всей совокупности метрических параметров каждой поверхности уплотнения:

а) поверхностное номинальное перекрытие по плоскости (развертка кольца);

б) поверхностное номинальное перекрытие по поверхности конуса (сечение, перпендикулярное оси конуса);

в) линейное номинальное перекрытие по плоскости (ножевой контакт по плоскости);

г) линейное номинальное перекрытие по конусу (ножевой контакт по конусу в сечении по линии номинального контакта)

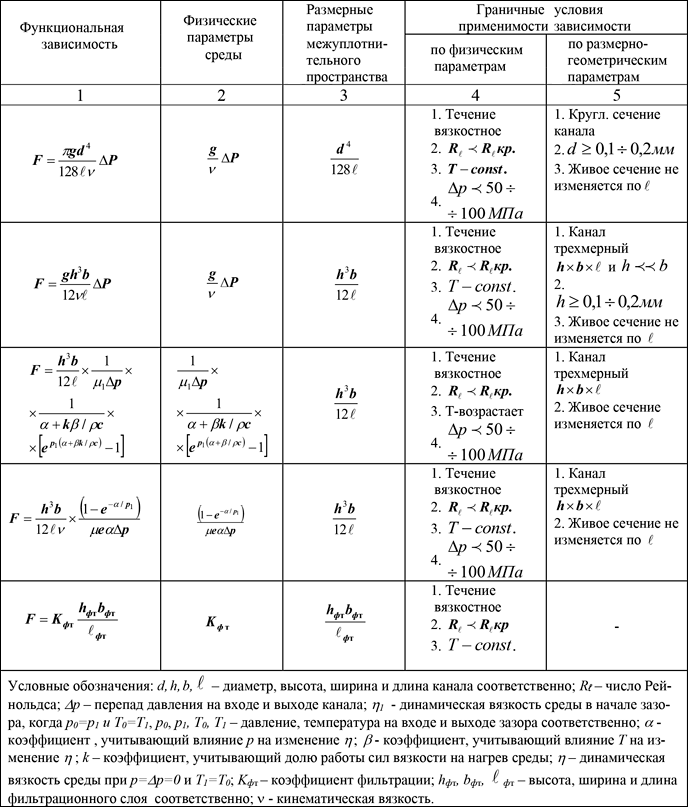

Во-вторых, метрические параметры образуют размерные показатели межуплотнительного пространства и по отношению к ним являются функциональными. Это вытекает из анализа системы базовых аналитических выражений (таблица 3), характеризующих материально-энергетический баланс уплотнения как пропускную способность межуплотнительного пространства, полученных на основе теоретических положений Пуазейля, Дарси, Новье-Стокса Кнудсена, о характере течения различных сред в узких, щелевых 3-х мерных пространствах [5, 9].

Таблица 3

Базовые зависимости материально-энергетического баланса уплотнений

В-третьих, характеристика межуплотнительного пространства - пропускная способность (F) - есть не что иное, как предельное состояние утечки (Q), определяемой при неизменных значениях физических свойств транспортируемой среды и размеров межуплотнительного пространства затвора. Из этого вытекает важнейшая характеристика для диагностирования – функциональность метрических параметров и по отношению к утечке [10].

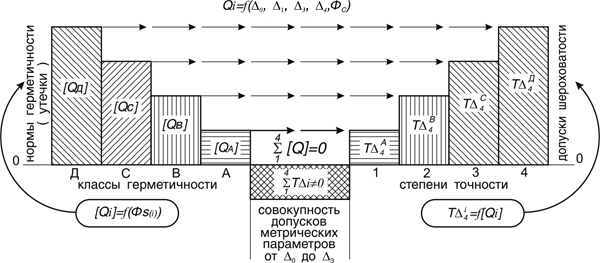

В-четвёртых, отработанная система аналитического представления уплотнительных поверхностей с использованием спектральной теории неровностей [5] позволяет разработать: 1) систему функциональных допусков на утечки и на все метрические параметры уплотнений, обеспечивающие заданный класс герметичности затвора; 2) систему диагностики и управление показателем качества уплотнения затвора (Q) только за счёт варьирования высокочастотных составляющих спектра неровностей, то есть параметров шероховатости. Структурная схема (рис.3) системы допусков утечки, разработанная на их основе система функциональных допусков на метрические параметры, с использованием однопараметрической оптимизации, показывают процесс их взаимодействия как для формирования системы функциональных допусков на метрические параметры, так и для достижения заданного класса герметичности затвора, т. е. управления процессом герметизации.

Рис. 3. Структурная схема взаимодействия системы функциональных допусков утечки и метрических параметров, сформулированных на основе однопараметрической оптимизации.

Методология этого взаимодействия построена на следующих принципах.

1. Определяющим фактором нормирования всей совокупности метрических параметров, характеризующих уплотнительные поверхности элементов затвора, выступает утечка среды (Qi), систематизированная стандартом [7] по классам герметичности.

2. Все метрические параметры элементов уплотнения затвора являются функциональными по отношению к утечке (Qi) как к характеристике герметичности. Они могут управлять ею как при полном их сочетании, так и индивидуально при неизменности остальных параметров этого сочетания.

3. Наиболее предпочтительным параметром для индивидуального управления утечкой (Qi) является шероховатость как высокочастотная составляющая спектра неровностей уплотнительных поверхностей, которая подвержена главным образом износным изменениям [11, 12] и не изменяется при воздействии силовых и температурных нагрузок на конструкцию объекта.

4. При управляющей роли шероховатости сочетание всех других функциональных метрических параметров уплотнения затвора должно строиться из условия, что каждый из них характеризуется соотношением (∆iф > 0) и в совокупности они формируют такое межуплотнительное пространство, размерные параметры которого не будут оказывать влияния на динамику утечки (Qi).

Взаимодействие элементов структуры определяется следующей последовательностью действий.

1. Формирование функциональных допусков утечки [Qi] на основе показателей качества функционирования эксплуатационной системы [Фsi], элементом которой является трубопроводная арматура, оказывающая влияние на этот показатель.

2. Формирование функциональных допусков на параметры шероховатости (TA∆4; TB∆4 TC∆4 TD∆4) на основе допусков утечки [QA; QB; QC; QD] соответствующего класса с использованием уравнения связи Qi = ƒ (∆0ф; ∆1ф; ∆2ф; ∆3ф; ∆4ф).

3. Решение оптимизационной задачи с принятыми функцией цели и ограничениями.

2. Формирование функциональных допусков на параметры шероховатости (TA∆4; TB∆4 TC∆4 TD∆4) на основе допусков утечки [QA; QB; QC; QD] соответствующего класса с использованием уравнения связи Qi = ƒ (∆0ф; ∆1ф; ∆2ф; ∆3ф; ∆4ф).

3. Решение оптимизационной задачи с принятыми функцией цели и ограничениями.

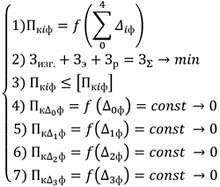

Для реализации методологии была использована оптимизационная модель следующего вида:

Здесь:

Пkiф = ƒ(Σ40∆iф) - функция связи показателя качества с параметрами обеспечения в виде всей совокупности метрических параметров (Σ40∆iф);

Зизг. + Зэ + Зр = ЗΣ → min - функция цели, заключающаяся в том, чтобы суммарные затраты (ЗΣ), состоящие из затрат на изготовление (Зизг.), затрат на эксплуатацию (Зэ) и затраты на ремонт (Зр) всегда стремились к минимуму;

Пkiф ≤ [Пkiф] - функция ограничения текущего значения показателя качества (Пkiф) относительно его регламентированного значения ([Пkiф]);

Пk∆0ф= ƒ(∆0ф) = const → 0 - функция ограничения значения показателя качества (Пk∆0ф), определяемого влиянием на него значений отклонений (погрешностей) линейных и угловых размеров элементов уплотнения затвора (∆0ф), постоянно стремящихся это влияние свести к нулю;

Пk∆1ф = ƒ(∆1ф) = const → 0 - функция ограничений значения показателя качества (Пk∆1ф), определяемого влиянием на него значений отклонений (погрешностей) взаимного положения поверхностей элементов уплотнения затвора (∆1ф) и постоянно стремящихся это влияние свести к нулю;

Пk∆2ф = ƒ(∆2ф) = const → 0 - функция ограничения значения показателя качества (Пk∆2ф), определяемого влиянием на него значений отклонений (погрешностей) формы уплотнительных поверхностей элементов затвора (∆2ф), имеющих неизменное значение и постоянно стремящихся это влияние свести к нулю;

Пk∆3ф = ƒ(∆3ф) = const → 0 - функция ограничения значения показателя качества (Пk∆3ф), определяемого влиянием на него значений волнистости уплотнительных поверхностей элементов затвора (∆3ф), имеющих неизменное значение и постоянно стремящихся к нулевому влиянию на показатель качества.

Решение этой оптимизационной задачи, создание системы функциональных допусков на все метрические параметры в соответствии с указанными принципами, широкое их применение, начиная с процесса производства, приведет к упрощению самой проблематики решаемых диагностических задач и сведёт ее к модели межуплотнительного пространства (рис.4), сформированного за счет контактного взаимодействия только шероховатых поверхностей. Это упрощает саму практическую процедуру диагностирования, значительно расширяет цикл прослеживаемости от финишных операций изготовления до финишных операций восстановительного ремонта уплотнений затвора.

Рис.4. Модель уплотнения затвора с межуплотнительным пространством шероховатых поверхностей (формируется за счет шероховатости каждой поверхности уплотнения):

а) поверхностное номинальное перекрытие по плоскости (развертка кольца);

б) поверхностное номинальное перекрытие по поверхности конуса (сечение, перпендикулярное оси конуса);

в) линейное номинальное перекрытие по плоскости (ножевой контакт по плоскости);

г) линейное номинальное перекрытие по конусу (ножевой контакт по конусу в сечении по линии номинального контакта)

Как вытекает из таблицы 2, оценка технического состояния объекта диагностики определяется не только обоснованным выбором функциональных параметров в качестве диагностических, но и применением средств их измерений, отвечающих нормативным метрологическим требованиям.

В первую очередь, применению подлежат аттестованные средства измерений с необходимой чувствительностью, регламентированными метрологическими характеристиками и внесенные в Государственный реестр средств измерений.

Во-вторых, средства измерений должны иметь достаточно широкое распространение, некое доверие у представителей практики в виде рекомендаций в части применения их на промышленных объектах.

В-третьих, средства измерений диагностических параметров должны комплектоваться оснасткой для оперативного проведения необходимых калибровочных процедур, периодических аттестаций, испытаний и т. д. с привлечением надзорных органов.

Кроме рассмотренных выше требований, есть еще и другие, достаточно многочисленные требования по оценке возможности их применения в условиях производственных помещений, с многочисленными факторами, дестабилизирующими работу средств измерений.

Оценивая вышеприведенные требования по отношению к средствам измерения для функциональных диагностических параметров, можно сделать следующий вывод.

1. Для диагностических параметров Qi и DP имеется широкий спектр средств измерений, которые в настоящее время применяются в обязательном порядке на завершающей стадии изготовления – испытаниях на герметичность затвора всех видов и типов трубопроводной арматуры, а также после завершения процесса восстановительного ремонта затвора.

2. Диагностические измерения метрических параметров в виде угловых погрешностей (∆0), погрешностей взаимного положения уплотнений затвора (∆1), погрешностей формы (∆2) достаточно проблематичны, так как они мало приспособлены как к специфике изготовления трубопроводной арматуры, так и к процессам её ремонта. Требуется значительная модернизация средств измерения, учитывающая условия производства, особенности технологических процессов и конструкций базовых деталей арматуры.

3. Наиболее приспособлена для диагностических измерений шероховатость в виде её единичных показателей. На практике используются как стационарные, так и мобильные профилометры и профилографы-профилометры.

Подводя общий итог рассмотрения вопроса проблематики выбора и реализации диагностики технического состояния объекта исследований на основе показателей качества (Qi, ∆P) и функциональных по отношению к ним метрических параметров (Σ40∆iф) можно утверждать о возможности широкого использования их в современной практической деятельности, что будет рассмотрено в последующих частях статьи.

ЛИТЕРАТУРА:

6. Межгосударственный стандарт ГОСТ 2789 - 73. Шероховатость поверхности. Параметры и характеристики.

7. Межгосударственный стандарт ГОСТ 9544-2015. Арматура трубопроводная. Нормы герметичности затворов.

8. Стандарт организации СТО Газпром 2-2.3-314-2009. Методика контроля герметичности запорной и регулирующей арматуры, применяемой на объектах транспортировки газа.

9. П.Е. Осипов Гидравлика, гидравлические машины, гидропривод. М.: Лесная промышленность, 1981.

10. С.В. Сейнов, Ю.С. Сейнов, А.Н. Мартынов Технологии и оборудование для притирки уплотнений арматуры. М.: ООО «Прондо». 2013, 209 с.

11. Н.Б. Демкин Контактирование шероховатых поверхностей. М.: Изд-во АН СССР, 1970, 310 с.

12. А.В. Чичинадзе Трение, износ и смазка (трибология, триботехника). М.: Машиностроение, 2003, 576 с.

7. Межгосударственный стандарт ГОСТ 9544-2015. Арматура трубопроводная. Нормы герметичности затворов.

8. Стандарт организации СТО Газпром 2-2.3-314-2009. Методика контроля герметичности запорной и регулирующей арматуры, применяемой на объектах транспортировки газа.

9. П.Е. Осипов Гидравлика, гидравлические машины, гидропривод. М.: Лесная промышленность, 1981.

10. С.В. Сейнов, Ю.С. Сейнов, А.Н. Мартынов Технологии и оборудование для притирки уплотнений арматуры. М.: ООО «Прондо». 2013, 209 с.

11. Н.Б. Демкин Контактирование шероховатых поверхностей. М.: Изд-во АН СССР, 1970, 310 с.

12. А.В. Чичинадзе Трение, износ и смазка (трибология, триботехника). М.: Машиностроение, 2003, 576 с.

Продолжение следует.