С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

В машино- и приборостроительном производстве доводка широко применяется в качестве финишного метода обработки наиболее ответственных деталей. При этом она используется как при изготовлении соединений и узлов, так и при ремонте, когда необходимо восстановить их функциональные свойства и работоспособность.

Доводка позволяет обеспечить самые высокие качественные характеристики обрабатываемых поверхностей деталей по точности размеров, отклонениям геометрической формы и шероховатости. Качественные характеристики, достигаемые доводкой, гарантированно обеспечивают взаимозаменяемость при сборке после раздельной обработки деталей. В ряде случаев, когда требуется обеспечение высокой степени герметичности и выполнение других специфических функциональных свойств, доводку выполняют не раздельно с использованием притиров, а в контакте двух сопрягаемых деталей (взаимная притирка). В этом случае употребляют термин «притирка». Так притирают клапаны к седлам двигателей внутреннего сгорания, детали, образующие соединения кранов топливной и трубопроводной арматуры, и т.д.

Для выполнения процесса доводки необходимы притир и обрабатывающая среда.

Притир представляет собой контактирующую деталь определенной формы и размеров, которая выполняет функцию технологической контрдетали. Обрабатывающая среда может быть в виде свободных абразивных зерен, абразивной суспензии или абразивной пасты. В качестве обрабатывающей среды могут использоваться как природные, так и искусственные абразивные материалы. В последние годы для доводки применяют также порошки из сверхтвердых материалов – алмаза или эльбора.

В процессе доводки преследуется цель уменьшить шероховатость поверхности обрабатываемой детали и погрешности макрогеометрии формы этой поверхности. При этом должен обеспечиваться заданный техническими условиями размерный параметр. Для достижения указанной цели снимается определенный припуск. Съем припуска производится при динамическом контактировании обрабатываемой детали абразива и притира при их относительном перемещении. Обрабатываемая среда должна находиться в зоне контакта между поверхностями детали и притира.

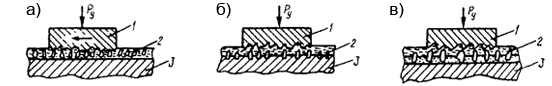

Характер динамического контактирования и форма участия обрабатывающей среды в зоне контакта могут быть различными. Так различают доводку с непрерывной подачей абразивной суспензии в зону обработки или с нанесением абразивной пасты на поверхность притира (рис.1.1, а), доводку шаржированным притиром (рис. 1.1, б) и доводку монолитным притиром (рис.1.1, в).

Рис. 1.1. Рабочие схемы процесса доводки

(1 - обрабатываемая деталь, 2 - абразив, 3 - притир)

При доводке по схеме рис.1.1,а в зону обработки непрерывно подается суспензия, состоящая из абразивных частиц определенной зернистости и жидкой фазы с различными компонентами. При такой схеме доводки в зоне обработки постоянно обновляются абразивные частицы и сохраняется их режущая способность, обеспечивается высокая производительность.

При аналогичной схеме (рис. 1.1,а) на поверхность притира наносится слой пасты с абразивными частицами определенной зернистости. Паста может быть разной консистенции, с различными образующими компонентами. В данном случае абразивные частицы в зоне контакта затупляются и измельчаются, что приводит к снижению съема металла.

После окончания цикла доводки оставшаяся часть пасты удаляется с поверхности и наносится новая порция пасты для обработки следующей детали.

Доводка по схеме рис.1.1,б производится шаржированным притиром. В этом случае абразивные частицы вдавливаются (шаржируются) в поверхность притира определенным способом и там неподвижно закрепляются. Перед доводкой на поверхность притира наносится лишь слой смазки.

При доводке по схеме рис. 1.1,в применяется монолитный притир, в котором абразивные частицы монолитно закреплены на его поверхности по определенной технологии, а в процессе обработки поверхность его покрывается слоем смазки.

Как видно из приведенных схем, съем металла, т. е. производительность обработки, будет зависеть от давления детали на притир (Pу), скорости (V) (кинематики) их относительного перемещения и характеристик обрабатывающей абразивной среды.

При взаимной притирке поверхности сопрягаемых деталей в большинстве случаев покрывают слоем пасты и обеспечивают взаимное их перемещение при заданном нормальном давлении. Притираемые детали в этом случае носят индивидуальное контактное подобие и не обладают взаимозаменяемостью с аналогичными деталями в других узлах.

По уровню механизации выполнения доводки различают доводку ручную, машинно-ручную и механическую.

При ручной доводке рабочий выполняет все движения и действия процесса обработки вручную. Естественно, при этом трудно регламентировать режимы обработки, и качество выполнения операции полностью будет зависеть от квалификации рабочего. Применяется этот вид доводки в единичном и мелкосерийном производстве.

При машинно-ручной доводке одно движение детали или притира выполняется вручную, а другое движение выполняется с помощью механического привода. Для этой цели используются универсальные металлорежущие станки или специальные приводные устройства.

Механическая обработка производится на специальных доводочных станках, где имеется возможность для механизации и автоматизации всех процессов доводки. При этом устанавливаются оптимальные технологические режимы обработки. Применяется этот вид доводки в серийном и массовом производстве.

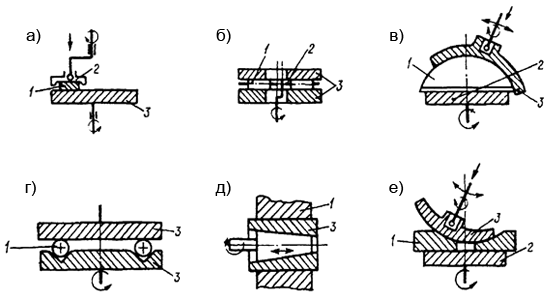

В зависимости от формы поверхностей деталей и технических требований к ним реализуются различные принципиальные схемы способов доводки, показанные на рис.1.2.

Существует также схема двухсторонней обработки плоских поверхностей деталей и цилиндрических наружных поверхностей деталей с охватывающим разрезным притиром. Для доводки внутренних цилиндрических поверхностей притир также выполняется разрезным.

Рис. 1.2. Принципиальные схемы способов доводки поверхностей деталей:

а - плоских; б - цилиндрических наружных; в - сферических наружных; г - шариков; д - цилиндрических внутренних; е - сферических внутренних;

1 - обрабатываемая деталь; 2 - стол (поводок, сепаратор); 3 - притир